رکتی فایرهای ابکاری(منبع تغذیه) از نگاه متال فینیشینگ 2011

منابع جریان مستقیم

شرکت دایناپاور و رپیدپاور-برلینگتون جنوبی-VT

www . dynapower . com

نگاهی کلی به دستگاه یکسو کننده

در حدود نیم قرن پیش دستگاه های یکسو کننده به عنوان جایگزینی برای ژنراتور های گردشی جریان مستقیم به صنعت آبکاری سطحی معرفی شدند . مزیت بزرگ و اصلی دستگاه های یکسو کننده در این است که آن ها تعداد کمی(و حتی هیچ)قسمت متحرک دارند . ، که این مسئله باعث کاهش قابل توجه نیازشان به مراقبت های دقیق و همینطور کاهش دفعات از کار افتادنشان می شود . امروزه دستگاه های یکسو کننده یکی از مورداعتمادترین و کارامدترین وسایل تبدیل قدرت هستند و همینطور تقریبا تمام ژنراتور های آبکاری سطحی جایگزین شده اند.

یک دستگاه یکسو کننده به سه قسمت اصلی تقسیم می شود : یک ترانسفورماتور اصلی قدرت ، یک دستگاه تنظیم کننده برای کنترل جریان مستقیم خروجی ، و یک عنصر یکسو کننده برای تبدیل جریان متناوب ورودی به جریان مستقیم خروجی . در دستگاه یکسو کننده اجزا کمکی مثل دستگاه های کنترل الکتریکی و خنک کننده ، وجود دارد .

ترانسفورماتور اصلی قدرت

ترانسفورماتور اصلی قدرت ولتاژ خطی را دریافت کرده و آن را به یک ولتاژ متناوب مناسب ولی تنظیم نشده تبدیل می کند . برای تولید یک ترانسفورماتور مورد اعتماد و با بالاترین کارایی ، سه فاکتور اصلی طراحی باید مد نظر قرار گیرند . اول این که تمام رسانا ها باید از جنس مس خالص الکترولیتی باشند . دوم آن که روکش های هسته باید از استیل ترانسفورماتور با کیفیت بالا و با کم ترین میزان نشت ساخته شوند . سوم آن که باید مواد عایق کاری دما-بالای بسیار مرغوب مورد استفاده قرار گیرند . اگر کیفیت هر یک از این قسمت ها نادیده گرفته شود ، بازده و عمر ترانسفورماتور کاهش خواهد یافت .

در یک ترانسفورماتور با کیفیت ، مس خالص الکترولیتی برای پیچیدن سیم پیچ ترانسورماتور به کار می رود ، که بین سیم ها مواد عایق قرار گرفته اند . پس از پیچاندن سیم پیچ در خلا ، توسط یک روغن جلا پوشانده می شود و تمام پایانه ها با نقره بسته می شوند . بعد از این مرحله سیم پیچ روی هسته قرار می گیرد .

هسته ترانسفورماتور از استیل سیلیکونی ترانسفورماتور ذره ای با کم ترین میزان نشت ساخته می شود . استیل در طول های مناسب برش داده شده و یک لایه روکش روی آن کشیده می شود تا ساختار هسته را شکل دهد . اگر در ساخت هسته دقت فراوان به کار برده نشود ، بین روکش ها حباب های هوا به جود می آید . این مسئله باعث کاهش توانایی ترانسفورماتور در کنترل شار مغناطیسی می گردد که باعث کاهش بازده آن خواهد شد .

قسمت بزرگ از دست دادن قدرت ، نتیجه دمای بسیار بالا است . تنها راه جلوگیری از چنین وضعیتی مهندسی دقیق موقعیت است ، که شامل طراحی چگالی جریان پایین در سیم پیچ ، چگالی شار پایین در هسته ترانسفورماتور و البته ، اطمینان از درست سوار کردن اجزا می شود .

ترانسفورماتور های با کیفیت به این طریق ساخته می شوند . متاسفانه طراحی یا یا ساخت نادرست ترانسفورماتور همیشه با چشم غیر مسلح دیده نمی شود . یک ترانسفورماتور با کیفیت ساخت بالا از لحاظ فیزیکی درست مانند یک ترانسفورماتور با کیفیت پایین دیده می شود . از آن جا که تفاوت ها در طراحی و مواد به کار رفته ، نهفته است ، تاثیر آن ها فقط در هنگام کار نمایان می گردد . یک ترانسفورماتور خوب در حین کار 10 تا 15 درصد خنک تر است . یک ترانسفورماتور در دما های پایین تر بازده و عمر بسیار بالاتری خواهد داشت . با این که هزینه تولید برای تولید دستگاه با بازده بالاتر بیشتر است ، هزینه های آتی بسیار کم تر خواهند بود . اکثر تولیدکنندگان ، یک ترانسفورماتور با کیفیت خوب را تا 5 سال ضمانت می کنند ، با این حال چنین ترانسفورماتور های با کیفیتی تا 15 سال بدون مشکل کار خواهند کرد .

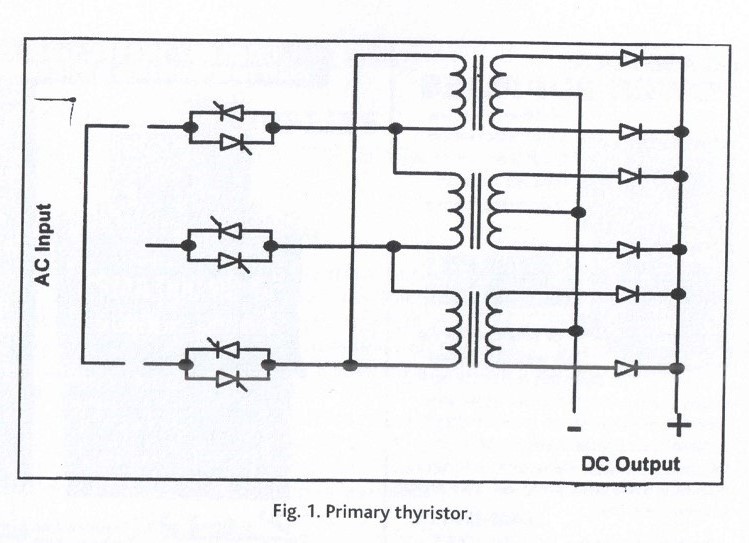

شکل1 . . تریستور اولیه

یکسو سازی و تنظیم

دیود های سیلیکونی استفاده شده در دستگاه های یکسوکننده ، ساده ترین و مورد اعتمادترین وسایل یکسو کننده موجود هستند . سیلیکون وقتی با بعضی عناصر خاص ترکیب شود ، جریان را فقط در یک جهت هدایت می کند . وقتی دیود را به صورت هرمتیک روکش می کنند ، دیود نسبت به هر وضعیت خارجی غیرقابل نفوذ می شود ، که آن را قادر می سازد تا از پس شرایط بسیار سختی که در تجهیزات روکش کاری فلزات دیده می شود ، برآید .

وسیله سیلیکونی دیگری که در دستگاه های یکسو کننده استفاده می شود ، یکسوکننده کنترل شده سیلیکونی است ، که با عنوان تریستور یا یکسوکننده سیلیکونی کنترل شده (SCR)[1]شناخته می شود . تریستور در واقع یک دیود سیلیکونی است که فقط در یک جهت رسانا بوده و فقط هنگامی جریان را عبور می دهد که سیگنالی به یک پایانه دیود که به آن "گیت" گفته می شود ، اعمال شود . در بعضی موارد ، تریستور به عنوان یک عنصر تنظیم کننده عمل می کند ، در حالی که در بقیه موارد ، هم به عنوان دستگاهی تصحیح کننده و هم تنظیم کننده عمل می کند .

در پیکربندی تریستور اولیه ، که در شکل 1 . آمده است ، تریستور ها بین ولتاژ ورودی و ترانسفورماتور نصب می شوند . در این طراحی ، تریستور ها با یک ولتاژ نسبی بالا و جریان کم کار می کنند . معمولا در همه ترستور ها ، کاهش ولتاژی ثابت رخ می دهد . این کاهش ولتاژ در حدود 1 تا 1 . 5ولت است . وقتی تریستور ها با کیفیت بالا به عنوان عنصر اصلی استفاده می شوند ، با ولتاژ ورودی 230Vیا 460V، بازده شبکه تریستور بیش از 99%خواهد بود .

در پیکربندی تریستور اولیه ، تریستور فقط به منظور تغییر ولتاژ متناوب موجود از صفر تا ماکسیمم استفاده شده است . برای ساخت یک کنترل کننده تنظیم شده ، همان طور که نشان داده شده است ، هر فاز از سه فاز اصلی ورودی ، باید دو تریستور که پشت به هم بسته شده اند ، داشته باشدو گیت های آن ها باید به صورت قرینه راه انداخته شوند .

سپس ولتاژ تنظیم شده از تریستور ها به ترانسفورماتور ایزولاسیون انتقال داده می شود ،که ولتااژ بالا/جریان کم ورودی را به ولتاژی پایین ترو

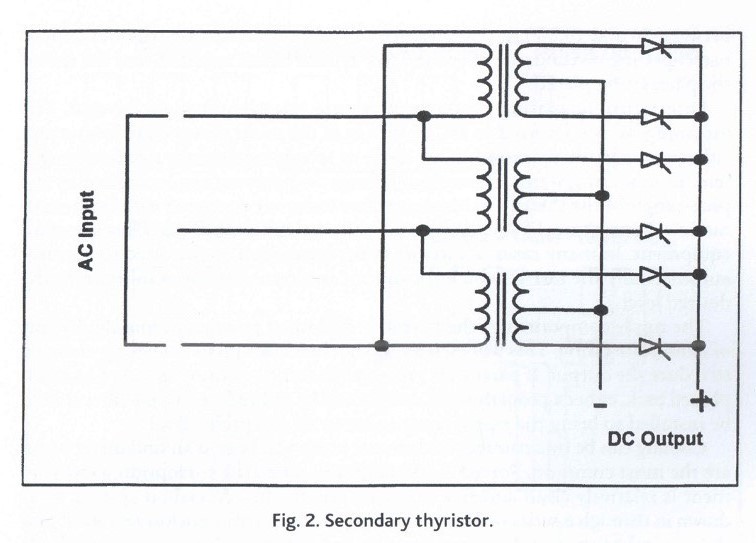

شکل 2 . تریستور ثانویه

جریانی بزرگ تر تبدیل می کند . حال ولتاژ جریان خروجی مطلوب از ترانسفورماتور دریافت می شود ، با این حال هنوز به صورت متناوب است . در این قسمت است که دیود های سیلیکونی مورد استفاده قرار می گیرند . کاربرد دیود ها همان طور که قبلا توضیح داده شد ، عبور جریان فقط در یک جهت است . در هنگام استفاده از دیود ها ، همان طور که در شکل 1 . نشان داده شده ، آن ها خروجی ترانسفورماتور را یکسو کرده و جریان مستقیم تولید می کنند .

روش دیگر ، همان طور که در شکل 2 . آمده است ، قراردادن تریستور ها در سمت ثانویه ترانسفورماتور می باشد . این نوع طراحی ، تریستور ثانویه نامیده می شود . در این پیکربندی ، تریستور ها هم عملیات تنظیم و هم یکسو سازی را انجام میدهند ، و به دیود نیازی نیست . هر دو طراحی جریان سیستم مطلوب خروجی را فراهم می نمایند ، و با این که هردو روش فواید و ضرر هایی دارد ، معمولا هزینه لازم ، فاکتور تعیین کننده روش مورد استفاده است .

فواید روش اولیه به شرح زیر است :

· شروع آرام(soft start)- از آن در سمت اولیه ترانسفورماتور قرار دارد ، می تواند فشار جریان ورودی به ترانسفورماتور را کنترل کند .

· بازده بالا-بازده آن ؛به مقدار کم ، از بعضی طراحی های ثانویه بیشتر است .

فواید روش دوم به شرح زیر است :

· قابلیت اطمینان-هرچه تعداد اجزا کم تر باشد ، دستگاه بیشتر مورد اطمینان است . محدوده ولتاژ ایمنی آن در SCRها بزرگتر است . به ولتاژ های خطی ناپایدار کم تر حساس است .

· قابلیت معکوس شدن-امکان به دست آوردن حالت معکوس در حالت جامد وجود دارد .

آبکاری

آبکاری جریان مستقیم

آبکاری الکتریکی جریان مستقیم شامل بازه وسیعی از فرایند ها می شود . این فرایند ها شامل کروم ، نیکل ، مس ، روی ، کادمیم ، نقره و طلا می شوند ، اما فقط به این عناصر محدود نمی شوند . با این که تمام این فرایند ها مقداری در ولتاژ و جریان مورد نیازشان تفاوت دارند ، همه آن ها به نوعی از برق مستقیم نیاز دارند که فلز را از محلول بیرون کشیده و روی قسمت مورد آبکاری بنشاند

منبع برق جریان مستقیم مورد نیاز فرایند آبکاری یک ورودی سه فازی 230Vیا 460Vمتناوب دارد . خروجی آن در محدوده 6 تا 18 ولت و 50 تا 10000 آمپر خواهد بود . این مقادیر به روش مورد استفاده در آبکاری ، آبکاری ساکن یا پیمانه ای؛ نوع ماده آبکاری مورد نیاز؛و ابعاد قطعاتی که قرار است آبکاری شوند ، بستگی دارد .

منابع برق آبکاری جریان مستقیم نسبتا مشخص و سرراست هستند . جریان مستقیم ورودی توسط ترانسفورماتور اصلی برق ، دیود تریستور اولیه/ثانویه و یا سیستم تریستور یکسو کننده به جریان مستقیم تبدیل می شود . در سیستم های امروزی ، ولتاژ و جریان خروجی توسط زاویه پایه تریستور کنترل می شوند . امروزه یکسو کننده ها به کنترل کننده اتوماتیک ولتاژ(AVC)و کنترل کننده اتوماتیک جریان (ACC)به عنوان تجهیزات استاندارد ، مجهز هستند . در موارد بسیار ، یک سیستم سیگنال رمپ متغیر برای تنظیم اتوماتیک سرعتی که در آن خروجی از مینیموم تا مقدار مطلوب افزایش می یابد ، تعبیه می گردد .

قسمت موج دار خروجی با توان حداکثر به صورت اسمی 5%rmsدرجه بندی آبکاری است . این مقدار با تغییر زاویه پایه تریستور برای کاهش خروجی ، افزایش می یابد . اگر فرایند های خاص احتیاج به استفاده مداوم از یک سیستم فازی داشت ، یا باید از یک واحد با ابعاد متناسب استفاده کرد یا باید یک فیلتر موج نصب گردد تا قسمت موجی را به مقدار قابل قبول بازگرداند .

خنک کردن به طرق مختلف صورت می گیرد . فشار هوا و آب دهی مستقیم از روش های رایج هستند . روش فشار هوا زمانی قابل قبول است که محیط اطراف نسبتا تمیز بوده و از آلاینده ها پاک باشد . در یک سیستم فشار هوا ، هوا توسط یک سری ورودی فیلتر شده در دیواره یکسوکننده به داخل کشیده می شود ، با فشار از روی اجزا منبع برق داخلی می گذرد ، و از یک دریچه ، معمولا بالای منبع برق ، خارج می شود . هوایی که شامل مواد خورنده باشد ، باعث افزایش سرعت تخریب درون منبع برق می شود که سبب کاهش عمر و بازده می گردد .

اگر یک یکسوکننده آبکاری در یک محیط تخریب کننده قرار داده شده باشد ، باید از روش آب دهی مستقیم استفاده کرد . سیستم های خنک کننده آب دهی مستقیم ، آب را از بین یک سری گذرگاه های خنک کننده در ترانسفورماتور اصلی و سینک های حرارتی نیمه رسانا عبور می دهند . سیستم هایی که توسط آب خنک می شوند نسبت به آن هایی که با هوا خنک می شوند ، متراکم تر هستند ، می توان تعداد زیادتری سیستم یکسو کننده ، نسبت به منابع برقی که توسط هوا خنک می شوند ، نزدیک به هم قرار داد ؛با این حال ، سیستم های آبی نسبت به آلاینده ها و مواد معدنی داخل آب حساس هستند ، در این موارد ممکن است به نگهداری و تمیز کردن دوره ای گذرگاه ها و فیلتر ها نیاز داشته باشد .

آبکاری پالسی

در فرایند آبکاری جریان مستقیم ، فلز ها ته نشین می شوند که نیاز به صرف مداوم انرژی دارد ، سیستم های آبکاری پالسی فرصتی را فراهم می کنند تا بتوان با تغییر ولتاژ یا جریان ، نتایجی متفاوت به دست آورد . استفاده از طلا ، نقره و مس در آبکاری پالسی ، ساختار های رگه ای ، چگالی سطحی بیشتر و مقاومت الکتریکی کم تر را ننتیجه می دهد . به علاوه ، زمان مورد نیاز برای فرایند آبکاری تا 50%کاهش می یابد . این ویژگی ها آبکاری پالسی را در صنعت الکترونیک ، اگر نگوییم اجباری ، مطلوب نشان می دهند .

از دیدگاه صنعت ، آبکاری پالسی تعداد قابل توجهی کاربرد مهم به دست آورده است . برای مثال ، وقتی در آبکاری کروم از این روش استفاده می کنیم ، این روش محصولی سخت تر و سطحی مقاوم تر می دهد . در کاربرد آن در آبکاری نیکلی ، استفاده از آبکاری پالسی موجب عدم نیاز به اضافه کردن ترکیبات معدنی برای کنترل استرس پوشش می گردد و محصولی براق تر با توانایی کنترل ضخامت می دهد و زمان آبکاری را کوتاه می کند .

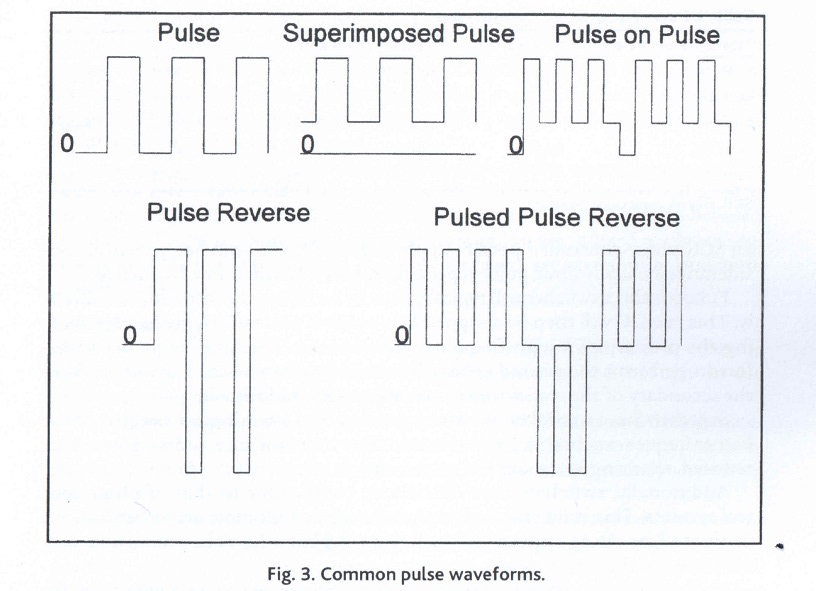

نمودار های زیادی مربوط به آبکاری موجود است ، از جمله ، پالس استاندارد ، پالس اضافی ، پالس مضاعف ، پالس پالس شده و پالس روی پالس . می توان این امواج را از یک منبع قدرت تک قطبی به دست آورد . انواع دیگر ، که با استفاده از یک یکسو کننده تولید پالس دو قطبی ایجاد می شوند ، شامل پالس معکوس ، پالس معکوس با زمان خاموشی ، پالس پالس شده معکوس ، معکوس پالس روی پالس می شود . شکل1 . تعدادی از امواج پالسی را نشان می دهد . نمودار پالسی که انتخاب می کنید ، توسط نوع ماده آبکاری مورد نظر ، نوع حمام آبکاری و نوع منبع برق در اختیار تعیین می شود .

سه نوع ساده تکنولوژی منابع برق برای به دست آوردن خروجی های پالسی ، مورد استفاده قرار می گیرند . طراحی رایج آن شامل یک یکسو کننده که حالت آن توسط یک SCRکنترل می شود و یک سوییچ نیمه رسانا روی خروجی ، می باشد . با این که می توان این سیستم را به راحتی در تمام وسایل تولید پالس به کار برد ، چند اشکال وجود دارد ، که اکثرا به علت محدودیت های متوجه زمان صعود و نزول پالس می باشند .

وقتی به پالس با سرعت بیشتری یا موج های مربعی نیاز باشد ، تجهیزاتمابع برق خطی تکنولوژی مناسبی به نظر می رسند . یک طراحی خطی متشکل از یک خروجی برق ثابت ، به همواره یک ترکیب موازی از ترانزیستور های میدانی (FET)[2]یا ترازیستورهای دو قطبی است ، که ساختار دقیق آن توسط درجه مورد نیاز ولتاژ خروجی تعیین می گردد . این مجموعه ترانزیستور ها خروجی ن هایی را توسط اعمال پالس به جریان مستقیم وارد شده ، تعیین می شود . .

شکل3 . امواج پالسی رایج

بازده یک منبع خطی معمولا کم تر از بازده یک طراحی SCRفاز کنترل شده می باشد ، به این دلیل که قسمت یکسوکننده همواره قدرت را به طور کامل به تنظیم کننده انتقال می دهد ، که در نتیجه مجبور می شود اختلاف انرژی موجود بین میزان قدرت وارد شده و ولتاژ مطلوب خروجی را از بین ببرد .

از سوی دیگر ، طراحی های خطی توانایی تامین پالس های موجی مربعی تقریبا کاملی را دارند ، این ویژگی به دلیل توانایی ترانزیستورها در خاموش و روشن شدن بسیار سریع است . همچنین یک سیستم معکوس کننده خطی می تواند انتقال بین خروجی صفر را بدون از دست رفتن زمان انجام دهد .

یک ساختار نسبتا جدید ، نسبت به طراحی های SCRو خطی ، منبع قدرت در حالت سوییچ می باشد که معمولا سوییچر خوانده می شوند . با این که از لحاظ فنی یک منبع قدرت SCRفاز کنترل شده یک سوییچ است ، ملاحظات عملی معمولا سرعت تکرار پالس را تا 12 برابر فرکانس خطی محدود می کنند .

جدول1 . مقایسه تکنولوژی های پالس

|

نوع منبع برق

|

میزان موجدار بودن

|

بازده

|

پهنای باند

|

ابعاد

|

هزینه

|

|

SCR

|

بالا

|

بالاترین

|

کم

|

متوسط

|

کم ترین

|

|

SCRبا فیلتر

|

پایین

|

بالا

|

کم ترین

|

بزرگترین

|

کم

|

|

خطی

|

پایین ترین

|

کم ترین

|

بالاترین

|

بزرگترین

|

بیشترین

|

|

سوییچر

|

بالاترین

|

بالا

|

متوسط

|

کوچک ترین

|

متوسط

|

|

سوییچر با فیلتر

|

پایین

|

بالا

|

متوسط

|

کوچک

|

متوسط

|

از لحاظ عملی ، سوییچ معمولا مستقیما با یکسو کردن جریان ورودی شروع به کار می کند . حال این جریان مستقیم به وسیله یک تعدیل کننده پالس متغیر قطعه قطعه می شود و قسمت اولیه ترانسفورماتور فرکانس بالا را تغذیه می کند . ترانسفورماتور ولتاژ بالا عمل به وجود آوردن ولتاژ/جریان دلخواه را انجام می دهد . سپس خروجی قسمت ثانویه ترانسفورماتور یکسو شده و فیلتر می شود .

به علاوه ، بازده سوییچرها در حد بازده سیستم های فاز کنترلی می باشد ، به علت این که نیمه رسانا ها یا کاملا روشن(اشباع) هستند یا کاملا خاموش ، در مقابل نیمه رسانا های منبع برق خطی که به سمت ناحیه فعال تمایل دارند .

جدول 1 . فرایند نسبی هر طرح را با توجه به میزان بازده موجداری ، پهنای باند ، ابعاد فیزیکی و هزینه اولیه آن مورد بررسی قرار داده است . ساختاری که بیش از بقیه به کاربرد مورد نظر شما نزدیک است به این فاکتور ها وابسته خواهد بود . برای اطلاعات بیشتر با سازنده منبع تغذیه خود تماس بگیرید .

آنود سازی (آندایزینگ)

آنودسازی جریان مستقیم

امروزه در مبحث آبکاری الکتریکی ، گستره بزرگی از روش های آنود سازی مورد استفاده قرار می گیرند . آبکاری الکتریکی باعث نشستن فلز بر روی لایه زیرین می شود ، که این لایه زیرین می تواند خود یک فلز باشد ، یا هر ماده غیرفلزی دیگر مثل پلاستیک . آنودسازی از سوی دیگر ، تبدیل سطح رویی یک فلز است . در اکثر مواقع فلز مورد نظر آلومینیوم است ، اما دیگر فلزات چون منیزیم و تیتانیوم نیز به خوبی آنودسازی می شوند .

آلومینیوم به صورت طبیعی وقتی با اکسیژن در تماس باشد ، لایه ای از اکسید روی سطح خود تولید می کند ، ولی این لایه نسبتا نازک است . آنود سازی روکشی به مراتب ضخیم تر ایجاد می کند . روکش های آنودسازی شده ویژگی های مطلوبی دارند . می توان آن ها را برای تغییر ظاهر آلومینیوم پردازش کرد . برای مثال به دست آوردن روکش های رنگی به راحتی توسط چنین تکنیک هایی مانند رنگرزی یا آنود سازی رنگی امکان پذیر است . همچنین آنودسازی عمر روکش های آلومینیومی را افزایش می دهد . یک روکش آنود سازی شده در مقابل فلز پایه اش ، در برابر سایش بسیار مقاوم تر است . این روش در محیط هایی که خوردگی یکی از مشکلات رایج است نیز بسیار استفاده می شود .

تعدادی فرایند های آنودسازی برای آلومینیوم استفاده می شوند . رایج ترین روش آنود سازی از طریق فرایند سولفوریک اسید می باشد . این روش روکشی با ضخامت 0 . 1تا 1.0میلی متر تولید می کند و برای فرایند رنگرزی آماده می شود . فرایند های دیگر آنود سازی قراردادی آلومینیوم از جمله آن هایی هستند که از کرومیک اسید (کاربرد های نیروی دریایی و نیروی هوایی) و فسفریک اسید(برای استفاده به عنوان آماده سازی سطح فلز برای اتصال با چسب یا به عنوان یک لایه پایه)کمک می گیرند .

این فرایند های قراردادی آنود سازی به یک منبع تغذیه جریان مستقیم مثل فرایند های آبکاری امکتریکی ، نیاز دارند با این تفاوت که ولتاژ های مورد استفاده در آنود سازی (18-50V)بالتر از ولتاژ های استفاده شده در آبکاری (6-18V)هستند . به غیر از این مورد ، طراحی یکسوکننده ها در آبکاری جریان مستقیم و آبکاری جریانمستقیم یکسان است .

زمانی که لایه روکش با درجه سایندگی بالاتر یا مقاومت بیشتر در برابر خورندگی نسبت به روکش هایی که با آنود سازیقراردادی ساخته می شوند ، نیاز است ، آز آنودسازی روکش-سخت استفاده می شود . آنودسازی روکش-سخت به ولتاژی در حدود 50 تا 150 ولت احتیاج دارد ، در بسیاری موارد منابع برق پالسی برای دستیابی به نتایج خاص قرار می گیرد . در مورد آبکاری الکتریکی یکسوکننده های پالس در طراحی ، تنظیمات و کاربرد بسیار شبیه به یکدیگر هستند .

آنودسازی (آندایزینگ) رنگی

بسیاری از کاربرد های آنودسازی آلومینیوم در معماری نیاز به رنگ شده داردند . روکش های رنگی به وسیله فرایند های رنگ آمیزی ، رنگرزی ، ترکیبی و یا الکترولیتی به دست می آیند .

رنگرزی فرایندی ساده است . یک حمام رنگرزی متشکل از آب و ماده رنگی می باشد و آلومینیوم آنودسازی شده در حمام رنگرزی برای چند دقیقه خوابانده می شود . پس از خارج کردن آلومینیوم از حمام ، آلومینیوم شستشو شده و بسته بندی می شود .

رنگ آمیزی ترکیبی فرایندی است که توسط آن ، رنگ در حین فرایند آنود سازی قراردادی تولید می شود . اسید های معدنی به حمام آنودسازی اضافه می شوند ، این اسید ها رنگی تولید می کنند که در محدوده کهربایی تا مشکی قرار دارد . یکسوکننده های استاندارد با جریان مستقیم کار می کنند ، با ولتاژی حدود سه برابر ولتاژ مورد نیاز در آنودسازی سولفوریک اسید .

فرایند الکترولیتی یا دو مرحله ای با آنودساز قراردادی سولفوریک اسید به وسیله برق جریان مستقیم شروع می شود . سپس قطعات داخل یک محلول رنگی شامل نمک های فلزات مختلف مثل قلع ، نیکل و کبالت قرار داده می شوند ، در این فرایند برق جریان متناوب استفاده می شود . جریان متناوب باعث می شود ذرات فلز منافذ موجود در روکش آنودسازی شده را پر کنند . با تغییر دامنه نسبی دستور های نیم چرخه های مثبت و منفی خروجی جریان متناوب ، می توان انواع رنگ ها و روکش هایی با ویژگی های متفاوت به دست آورد . فرایند های رنگ آمیزی الکترولیتی به علت نیاز کمترشان به انرژی ، نسبت به دیگر روش ها محبوب تر هستند .

یک منبع برق ایده آل برای فرایند دو مرحله ای این فرصت را ایجاد می کند که بتوان ولتاژ و زمان روشن یا خاموش بودن بخش های مثبت و منفی خروجی را به صورت جداگانه تنظیم کرد . این ویژگی سبب حداکثر میزان انعطاف پذیری برای تولید گستره وسیع رنگ های متنوع به وسیله رنگ آمیزی الکترولیتی می شود .

کامپیوتری کردن

در دهه 1970 تعداد زیادی از کارگاه های آبکاری (روکش کاری) فلزات اصلاحاتی را بررسی کردند که برای ارتقا یکسوکننده هایشان به کنترل کامپیوتری نیاز خواهند داشت . با این حال ، در آن زمان هزینه و احتمال زیان اتوماسیون سازی برای بسیاری از شرکت ها بالا بود ، که آن ها را مجبور به ادامه روند کنترل دستی کرد .

امروزه ، اهمیت شرکت دادن درجه ای از اتوماسیون در فرایند های آبکاری (روکش کاری) فلزات واضح تر می نمایاند . برای مثال ، شرکت های کوچکتر خود را در مقابل شرکت ها بزرگتر که به صورت اتوماتیک کنترل می شوند ، بی فایده فرض می کنند ، به خصوص مواقعی که قطعات پرداخت شده نیاز به روکش های با ضخامت دقیق و کیفیت بالا دارند . به علاوه ، بعضی کاربردهای آبکاری (روکش کاری) نیاز به لایه های متعدد دارند تا به ضخامت و کیفیت دلخواه آبکاری (روکش) ها دست پیدا کنند . این فرایند های چند لایه ای احتیاج به آبکاری (روکش کاری) های بسیار دقیق و قابل تکرار دارند.

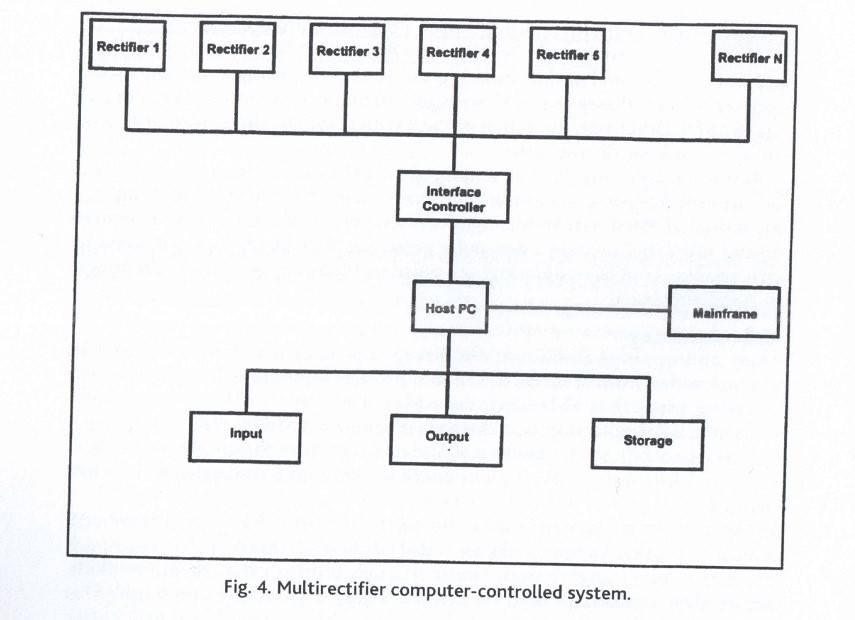

شکل 4 . سیستم چند یکسو کننده ای کنترل شده توسط کامپیوتر

مزیت اصلی کنترل کامپیوتری در مقابل کنترل دستی یکسوکننده ها توانایی کامپیوتر در بار ها تکرار یک عمل یا فرایند به خصوص می باشد . کامپیوتر ها با ادغام با یکسو کننده ها می توانند عملکرد های بسیاری انجام دهند . کامپیوتر قادر است در یک زمان به تعداد زیادی جریان و ولتاژ خروجی نظارت داشته باشد و جزئیات عملکرد آن ها را روی یک نمایشگر ویدئویی نمایش دهد . کامپیوتر همچنین می تواند ولتاژ و جریان را در محدوده طراحی شده پشتیبانی کند ، در نتیجه می تواند ولتاژ متغیر ورودی یا تغییرات بار را تعدیل کند . کامپیوتر می تواند منابع برق پالسی یا معکوس را به راحتی تنظیم کند . کامپیوتر جایگزین سوییچ ها ، کنتور ها و پتانسیل سنج های لازم برای فرایند های دستی می شود؛با این حال یک وسیله دستی در صورت عدم عملکرد کامپیوتر موجود است .

مزیت های یک سیستم کامپیوتری به راحتی دیده می شوند. اولین پیشرفت بزرگ، افزایش استحکام در محصول آبکاری (روکش) شده می باشد . به دلیل کاربرد دقیق و صحیح برق ، آبکاری در تمام قطعات یکسان بوده و این باعث کاهش قابل توجه دوباره کاری و محصولات غیر قابل قبول می گردد . به علاوه ، دقت کامپیوتر در کنترل زمان چرخه ها و عملکرد یکسو کننده ها می تواند مصرف برق را کاهش داده و باعث کاهش هزینه برق گردد . در آخر ، کامپیوتر می تواند مقدار دقیق مواد شیمیایی مخازن آبکاری (روکش کاری) را محاسبه کند ، هزینه مواد شرکت کننده را به حداقل رسانده و هزینه دور ریختن ضایعات و لجن ها را کاهش می دهد .

یک سیستم کامپیوتری شده ، بدون توجه به ابعاد عملیات روکش کاری یا درجه اتوماسیون مطلوب ، باید برای کاربرد خاص مورد نظر طراحی شده باشد . طراحی سفارشی کلید موفقیت در ادغام سیستم ها است . با این حال سیستم باید با استفاده از اجزا استاندارد طراحی و ساخته شود . این فرایند سیستمی را فراهم می کند که در کنار به حداقل رساند هزینه اولیه ، دقیقا با نیاز های کاربر تطابق دارد .

یک سیستم کنترل شده توسط کامپیوتر معمولا از تعدادی گروه اصلی تشکیل می شود . شکل 4 . ساختار یک سیستم کنترل شده توسط کامپیوتر با چند یکسوکننده را نشان می دهد . یک خلاصه از کارکرد هر گروه درک بهتری از چگونگی عملکرد کل سیستم به عنوان یک مجموع فراهم میکند .

یکسو کننده

برای کنترل یکسو کننده توسط کامپیوتر ، باید وسیله ای برای ارتباط بین کامپیوتر و یکسو کننده وجود داشته باشد . در نتیجه یکسو کننده باید قادر باشد عملکرد خود را به گونه ای تغییر دهد که تقاضای کامپیوتر را برطرف کند . دستورات معمولی که کامپیوتر به یکسو کننده می فرستد شامل ولتاژ خروجی ، جریان خروجی ، تایمر سیگنال رمپ ، سرعت سیگنال رمپ ، روشن/خاموش کردن منبع تغذیه و شروع/اتمام چرخه می باشد .

به علاوه ، اطلاعاتی باید از سوی یکسوکننده به کامپیوتر ارسال شود ، برای مثال ، وضعیت منبع تغذیه ، ولتاژ خروجی ، جریان خروجی ، وضعیت ارتباط و عملکرد سیستم خنک کننده .

در بعضی موارد این سیگنال ها مستقیما بین یکسوکننده و کامپیوتر رد و بدل می شوند . در دیگر موارد ممکن است کامپیوتری واسطه برای پردازش اطلاعات موجود باشد . نوع دیگر این وضعیت هنگامی رخ می دهد که یک کامپیوتر تک بردی درون خود یکسوکننده موجود باشد که تنها وظیفه به کار انداختن و کنترل یکسوکننده را بر اساس اطلاعات دریافتی از کامپیوتر ناظر به عهده دارد . تقریبا تمام یکسوکننده هایی که از تجهیزات الکترونیکی حالت جامد برای کنترل خروجی استفاده می کنند با اتوماسیون کامپیوتری وفق پیدا خواهند کرد .

کامپیوتر شخصی میزبان

کامپیوتر شخصی(PC)میزبان مرکز کنترل سیستم اتوماسیون است . که معمولا در کنار یک دستگاه سازگار با PCکار گذاشته می شودکه توانایی کار با تعداد زیادی تجهیزات ثانویه را داشته باشد . کامپیوتر میزبان "مغز" سیستم است ، که ورودی/خروجی ، ذخیره سازی و امکانات ارتباطی مورد نیاز برای عملکرد بهینه دستگاه را فراهم می آورد .

دستگاه های ورودی

در اکثر موارد یک صفحه کلید برای ورود اطلاعات به کامپیوتر استفاده می شود . این وسایل توانایی تغییر اطلاعات فرایند ، نمودار های مقادیر بار یا دستور شروع یا پایان چرخه آبکاری را در کنار دیگر دستوراتی که مشخص شده به کاربر می دهد .

اکثر PCهای میزبان دارای یک فلاپی دیسک درایو هستند . فلاپی دیسک ها شامل اطلاعاتی از جمله داده های نمودار ها ، به روز رسانی نرم افزار های سیستم و کد های امنیتی می باشند . فلاپی دیسک می تواند توسط یک سرپرست روی یک کامپیوتر در دفتر شخصی خودش برنامه ریزی شود ، سپس دیسک به کامپیوتر میزبان برده شده و اطلاعات منتقل شوند .

نوعی دیگر از دستگاه های ورودی بارکدخوان است . بارکد شامل یک سری مستطیل های عمودی متغیر سیاه و سفید است که حاوی اطلاعات تعیین شده توسط کابر می باشد . یک اسکنر از روی بار کد عبور داده می شود تا اطلاعات آن دریافت شود . فاصله بین مستطیل ها و عرض آن ها اطلاعات موجود در آن ها را مشخص می کند . اطلاعاتی مانند شماره قطعه ، شناسایی فرایند ، فروشنده و خریدار از جمله داده هایی هستند که می توان به صورت بارکد آن ها را کدگذاری کرد .

دستگاه های خروجی

یک مانیتور برای اطمینان از ورود اطلاعات از طریق دستگاه های ورودی در یک سیستم کامپیوتری ضروری است . در حین انجام یک فرایند ، مانیتور می تواند اطلاعات مختلفی را به نمایش گذارد ، از جمله وضعیت فرایند ، وضعیت آژیر ، عملکرد یکسو کننده و تقریبا هر نوع داده دیگری که کاربر نیاز داشته باشد . نظارت ، نمایش و کنترل عملیات دستگاه هایی به جز یکسوکننده ها مثل حمام های خنک/گرم کننده ، حمام های اختلاط و فیدر مواد شیمیایی برای کامپیوتر امکان پذیر است .

استفاده از یک پرینتر برای در دست داشتن یک کپی از تمام اطلاعات ضبط شده یا عملیات انجام شده توسط کامپیوتر مطلوب است . این اطلاعات در موارد بسیاری مورد استفاده قرار می گیرند ، از کنترل آماری فرایند تا پیگیری فرایند .

ذخیره سازی داده ها

وسیله ای برای ذخیره سیستم عملیاتی ، برنامه سازی نظارتی ، نمودار های فرایند و داده های عملیات باید موجود باشد. با صرفه ترین وسیله در دسترس از لحاظ اقتصادی یک هارد دیسک است ، که باید در کامپیوتر میزبان جای گیرد. با استفاده از یک هارد دیسک مشخصات یک فرایند به راحتی ، با فراخوانی شماره یا نام یک فایل قابل دسترس است. با استفاده از مشخصات فرایند ها از طریق کامپیوتر برای کنترل عملکرد فرایند آبکاری (روکش کاری) فلزات ، به جای تعیین کردن مقادیر مشخص و فشار دادن دکمه ها به صورت دستی ، درجه دقت فرایند بالا می رود .

تعیین روشی برای به وجود آوردن یک نسخه پشتیبان برای هارد دیسک ضروری است . برای مثال اگر اختلالی در جریان برق به وجود آید یا کامپیوتر مشکلی پیدا کند ، به احتمال زیاد تمام اطلاعات از بین می رود . اگر یک پشتیبان گیری منظم صورت گیرد ، ساعت ها کار برای برنامه ریزی دوباره از طریق بازگرداندن اطلاعات از روی نسخه پشتیبان صرفه جویی می شود . با این که فلاپی دیسک ها وسیله رایج برای تهیه نسخه پشتیبان به شمار می روند ، سیستمی نواری که از کاست های قابل تعویض استفاده می کند ، انتخابی بسیار بهتر به شمار می رود ، چراکه معمولا تمام اطلاعات هارد دیسک می تواند روی نوار ذخیره شود .

کنترل کننده رابطه

کنترل کننده رابطه به عنوان یک مترجم بین کامپیوتر و یکسوکننده عمل می کند . فرمان ها را از کامپیوتر دریافت کرده و این فرمان ها را به زبانی که توسط یکسوکننده قابل فهم باشد بر می گرداند . یکسوکننده نیز اطلاعات را به کنترل کننده رابطه فرستاده و از آنها به کامپیوتر منتقل می شود . ورودی ها به کنترل کننده رابطه و خروجی ها از آن به صورت سیگنال های دیجیتالی از طریق کابل های رابط منتقل می شوند . این دستگاه می تواند داخل خود کامپیوتر جای داده شود ، یا می تواند به صورت یک سیستم جداگانه در کنار کامپیوتر قرار گیرد .

رابطه

برای استاندارد نگه داشتن تجهیزات ، انتخاب هاب رایج برای رابطRS-232و RS-422هستند . هر دو فقط به یک جفت سیم محافظ دار پیچیده شده برای انتقال اطلاعات نیاز دارند . این مسئله باعث کاهش تعداد سیم های لازم برای یک سیستم چند یکسوکننده ای می گردد ، چراکه هر جفت سیم به سادگی از کنترل کننده رابط به هر یکسوکننده به صورت سری متصل می شود . به طریق دیگر می توان گفت همان یک جفت سیم به یکسو کننده اولی سپس به دومی و سپس به سومی و... می رود .

نرم افزار

نرم افزار مورد استفاده باید شامل بسته استاندارد کنترلی طراحی شده برای نیاز های به خصوص کاربر باشد . زبانی مانند Quick Basic، که در کامپیوتر میزبان استفاده می شود ، سرعت لازم برای عملیات را در کنار توانایی تنظیم و به روز رسانی برنامه در زمان دلخاه فراهم می آورد . زبان های سریع تر ، مثل کد اسمبلی ، ممکن است برای میکرو کامپیوتر های استفاده شده در یکسو کننده ها برای کنترل اواج خروجی نیاز باشد .

پردازنده مرکزی

پیوندی بین پردازنده مرکزی و کامپیوتر میزبان باعث افزایش تواناییهای کلی سیستم می شود . چنین پیوندی ممکن است اولین گام در جهت کامل کردن اتوماسیون کارخانه باشد . استفاده از یک پردازنده مرکزی وسیله ای برای جمع شدن ، مرتبط کردن و انتشار اطلاعات تمام قطعات عملیات روکش کاری به بخش های مختلف می باشد .

برای تعداد زیادی از فرایند های با ابعاد کوچکتر ، اتوماسیون کامپیوتر از لحاظ اقتصادی عملی شده است . فواید این کار شامل کاهش دوباره کاری در آبکاری (روکش کاری) و تعداد قطعات برگشتی ، کاهش زمان استراحت کارخانه و کاهش هزینه مواد شیمیایی می شود . به علاوه کاهش برق مصرفی توسط سیستم کامپیوتری از جمله مزیت های اتوماسیون است . در آینده ای نزدیک اتوماسیون کامپیوتری کلید اصلی برای سود دهی یک کارخانه آبکاری (روکش کاری) فلزات باشد .

تجهیزات آزمایشی توصیه شده

جدا از لوازمی که در یک جعبه ابزار صنعتی با امکانات بالا یافت می شود ، ابزار های زیر برای رفع نقص منبع تغذیه توصیه می شوند :

1)آمپر سنج ACگیره ای

2)ولت-اهم متر دیجیتال(DVM)

3)نوسان سنج باتری دار(اسیلوسکوپ)

انتخاب های متعددی برای خرید این وسایل برای آزمایش در محیط صنعتی وجود دارد . آمپرمتر گیره ای باید دستگاهی با جریان متناوب باشد ، چراکه برای جریان هایی در حد 1000 آمپر متناوب به کار خواهد رفت . تمام قطعات فلزی باید به دقت عایق شده باشند ، تا برای استفاده در جریان متناوب 600 ولتی ایمن باشند . معمولا یک آمپرمتر آنالوگ نسبت به مدل های دیجیتال ترجیح داده می شود ، مگر آن که دستگاه دیجیتال به میزان کافی فیلتر شده باشد تا از اختلال در نمایش میزان جریان ورودی متناوب جلوگیری شود . در هنگام خرید یک آمپرمتر دیجیتال ، قبل از تصمیم قطعی برای خرید دستگاه ، باید حتما روی یک منبع تغذیه در حال کار امتحان شود .

بهترین نوع ولت-اهم متر دیجیتال برای آزمایش منبع تغدیه ، دستگاهی است که با باتری کار کند و محفظه آن به صورتی باشد که در محیط های صنعتی به خوبی دوام بیاورد . بهترین نوع آن دارای محفظه کائوچویی محکم است . برای کارکرد بهتر ، DVMباید دارای قابلیت "خواندن صحیح rms" باشد . مطمئن شوید که گیره های اندازه گیری با لایه محکم پلاستیکی حفاظت شده باشند و برای سرویس دهی جریان مستقیم 5000 ولت رده بندی شده باشند . DVMباید حداقل این بازه ها را دارا باشد : ولتاژ از 10mVتا 1000Vمتناوب و مستقیم ، جریان 1 تا 10 میلی آمپر متناوب و مستقیم و مقاومت از 0 . 1ohmتا 10 Mega ohm. بعضی ویژگی های اضافی دیگر درجه بندی خودکار و/یا بازه تست دیودی ، که ولتاژ رو یه جلوی یک یکسو کننده دیودی را اندازه می گیرد ، هستند . یک آلارم روی بعضی دستگاه های DVMوسیله ای مناسب برای اندازه گیری پیوستگی در کابل ها و درگاه های سیم ها به حساب می آید .

اسیلوسکوپ باید دستگاهی با کیفیت بالا ، باتری خور و قابل حمل باشد . بعضی از انواع این دستگاه نمایشگری دیجیتال نیز دارند که به کاربر اجازه می دهد در حین خواندن نقطه عملکرد جریان مستقیم و محتوای موج جریان متناوب در خروجی ، موج خروجی منبع تغذیه را نیز تماشا کند . با این که اسیلوسکوپ همیشه ضروری نیست ، وسیله ای مناسب برای چک کردن سریع منبع تغذیه در حال کار خواهد بود .

در بین این سه وسیله الکتریکی ، احتمالا آمپرمتر اولین وسیله خواهد بود که مورد استفاده قرار خواهد گرفت . نقطه اندازه گیری باید دقیقا بعد از کنتاکتور اولیه ، در نزدیکی پایانه های ورودی ترانسفورماتور باشد . می توان اندازه گیری را در حالت عدم وجود بار انجام داد تا جریان مغناطیسی ترانسفورماتور اصلی مشخص شود ، که در حدود 5%بار کل جریان خطی خواهد بود . با قرار دادن مقداری بار روی پایه خروجی جریان مستقیم یکسو کننده ، توازن جریان خطی متناوب اندازه گیری می شود ، جریان های سه فازی باید در حدود 10%یکدیگر باشند .

دستگاه بعدی که مورد استفاده قرار می گیرد DVMاست . این دستگاه به شما اجازه می دهد که ولتاژ های ورودی سه فازیِ خط به خط را در قسمت تنظیم کننده تریستور ، دقیقا جلوی ترانسفورماتور اصلی اندازه بگیرید . اگر بعد از آن ولتاژ های خط به خط را در سمت ترانسفورماتور تریستور ها اندازه بگیرید ، می توانید متوجه شوید که آیا قسمت تریستور تنظیم کننده سیستم ، ولتاژ های متعادل به ترانسفورماتور اصلی می فرستد یا نه .

اسیلوسکوپ زمانی مفید است که قصد چک کردن سریع و نظارت به تعداد زیادی منبع تغذیه دارید . این دستگاه باید به پشت صفحه DCخروجی ولت متر متصل شود . هنگامی که ولتاژ روی صفحه افزایش یافت ، یک موج پدیدار می شود که در هر دوره فرکانس خطی خود 6 قله و دره دارد . زمان هر تناوب آن 16 . 6میلی ثانیه است . اگر هرکدام از 6 قله اصلی وجود نداشته باشد ، یا دره ها عریض باشند ، اشکالی اساسی در مدار منبع تغذیه وجود دارد که باید به دقت بررسی شود .

رفع نقص اولیه

این قسمت بعضی تشخیص های اولیه را برای تعیین دلیل عدم عملکرد صحیح منبع تغذیه ارائه می دهد . قبل از شروع هرگونه آزمایش تشخیصی روی منبع تغذیه ، باید یک کپی از طراحی شماتیک الکتریکی دستگاهی که روی آن کار می کنید را تهیه نمایید . در این طراحی ها باید بتوان نواحی عملگری که هر یکسوکننده را تشکیل می دهد ، شناسایی کرد . چ هار قسمت اصلی یک منبع تغذیه به شرح زیر هستند :

1)کنترل های الکتریکی

2)مدار های برق جریان متناوب

3)مدار های برق جریان مستقیم

4)کنترل های الکترونیکی

توجه : فقط پرسنل واجد شرایط باید سرویس منبع تغذیه را بر عهده گیرند . ولتاژ ها خطرناک و مرگ آور هستند .

کنترل های الکتریکی توانایی انجام عملکرد های برق ضعیف را برای منبع تغذیه فراهم می آورند . روی پنل کنترل الکتریکی قطعاتی از جمله دکمه های فشاری(شروع ، پایان) ، لامپ آزمایشی ، تقویت کننده ها ، تایمر ها ، سوییچ خای ایجاد محدودیت ، سوییچ های جریان ، سوییچ های گرمایی ، تقویت کننده های گرمایی(هیتر ها) و دیگر دستگاه های ایمنی جریان متناوب 120Vدیده می شود . این موارد معمولا به صورت دیاگرام نردبانی در دسترس هستند . تشخیص نقص دستگاه در این قسمت معمولا احتیاج به DVMبرای تعیین پیوستگی یا وجود ولتاژ های کنترلی در قطعات مختلف خواهد داشت .

برای بررسی ولتاژ مناسب در قطعاتی که با برق ضعیف کار می کنند ، محل تقاطع را از روی دیاگرام نردبانی پیدا کرده و ولت متر را به آن قسمت از مدار وصل کنید . پس از وصل شدن منبع تغذیه کنترلی ، می توان کنترل های جریان متناوب را در دیاگرام نردبانی بررسی کرده و از وجود ولتاژ متناوب در نقطه مورد نظر در مدار اطمینان حاصل کرد . این روش زمانی مفید است که با از دست دادن ولتاژ مدار کنترلی که مانع عملکرد صحیح قسمتی از کنترل ها می شود ، روبه رو باشیم . وقتی مقدار ولتاژ از دست رفته در قسمتی از مدار بازگردد ، بدین معنی است که از قطعه ای که ایراد دارد ، مانند یک نقطه تماس ، پایانه ، تقاطع یا سوییچ گرمایی ، رد شده اید . قطعه معیوب می تواند تعمیر یا جایگزین شود . ممکن است بیش از یک قطعه معیوب وجود داشته باشد ، تمام قطعاتی که با برق ضعیف کار می کنند را بررسی کنید .

مدار برق جریان متناوب قسمتی از منبع تغذیه است که بین پایانه ورودی برق جریان متناوب و تریستور های تنظیم کننده در ابتدای ترانسفورماتور (با فرض ساختار یک تریستور اولیه/ثانویه دیودی)منبع تغذیه سه فازی قرار دارد . قطعات موجود در قسمت برق جریان متناوب معمولا نزدیک مرکز شکل شماتیک الکتریکی یافت می شوند .

آمپرمتر گیره ای وسیله ای مناسب برای تشخیص نقص در مدار جریان برق متناوب می باشد . آمپرمتر را در یکی از رسانا های جریان متناوب قرار دهید . منبع تغذیه را بدون بار به راه اندازید و جریان مغناطیسی ترانسفورماتور اصلی را چک کنید ، که نباید بیش از 5%جریان خطی با بار کامل باشد . اگر مقدار خوانده شده صحیح بود ، مرحله بعدی اندازه گیری جریان خطی با مقداری بار در قطعاتی از مخزن فرایند است که به خروجی کامل منبع تغذیه احتیاج دارد . هر سه جریان ورودی را اندازه بگیرید و مطمئن شوید که جریان هر فاز در حدود 10%مقدار جریان فاز بعدی باشداگر متوجه اشکالی شدید ، ممکن است فیوز سوخته باشد یا تریستور اتصال کوتاه شده باشد ، یا سیگنالِ گیت به بعضی از تریستور ها ناخوانا باشد .

برای تعیین این که با کدام یک از مشکلات بالا روبرو هستید ، DVMرا روی ولتاژ بالای متناوب قرارداده و تمام ولتاژ های متناوب خط به خط را اندازه گیری کنید . در اندازه گیری ولتاژ های خطی باید دقت فراوان به کار برد ، تا از برخورد هرگونه قطعه فلزی با رسانا های در حال کار جلوگیری شود . در حین کار باید از عینک های محافظ استفاده شود . بعد از این که تریستور فیوز پراند ، ولتاژ های هر یک از تریستور ها را اندازه بگیرید . اگر تمام ولتاژ ها مقدار صحیحی داشته باشند ، هیچ فیوزی نپریده باشد و تمام تصالات و سوییچ های ایمنی به درستی کار کنند ، ولتاژ خط به خط در خروجی تریستور ها در نزدیکی اتصال آن ها به ابتدای ترانسفورماتور منبع تغذیه را اندازه گیری کنید . اگر این ولتاژ ها نسبت به هم مقدار صحیحی داشته باشند ولی مقدار آن ها کم شده باشد ، تنظیم کننده تریستور به درستی کار می کند .

اگر بعد از بررسی کردن کنترل های الکتریکی و قسمت برق جریان مستقیم ، همه چیز طبیعی بود(برای مثال هیچ فیوزی نپریده باشد یا هیچ تریستوری معیوب نباشد ، تمام کنترل های الکتریکی به درستی عمل کنند)به جز این که جریان های خطی نامتعادل هستند ، ممکن است ترانسفورماتور اصلی منبع تغذیه یا قسمت دیودی در بخش ولتاژ پایین ترانسفورماتور ثانویه اشکال داشته باشد .

بخش برق جریان مستقیم معمولا متشکل از تعدادی دیود ، اتصالات خروجی و ولتاژ و جریان سنج خروجی می باشد(در یک تریستور ثانویه به جای دیود ، تریستور وجود دارد) . بررسی این قسمت منبع تغذیه شامل تشخیص دیود های اتصال کوتاه شده یا باز شده و تایید کالیبراسیون های دستگاه می باشد . به علت جریان های بالای جاری در دیود های ولتاژ پایین ، یک ارتباط ناقص باعث تولید مقدار زیادی گرما می گردد ، که سبب تغییر رنگ میله های ارتباطی مسی می شود . با شناسایی کامل جزئیات فیزیکی قسمت جریان مستقیم منبع تغذیه بعضی از این اشکالات ارتباطی به راحتی شناسایی شده و حتی فقط با تمیز کردن دستگاه ، مشکل رفع می شود . آمپرمتر گیره ای برای دیود های متوسط که با یک کابل منعطف به یک قسمت محفظه دستگاه متصلند ، استفاده می شوند .

دیود هایی که با یک کابل منعطف به یک قسمت محفظه متصلند ، با آمپرمتر گیره ای بررسی می شوند . آمپرمتر گیره ای را دور قسمت اتصال دیود قرار داده و جریان هر دیود را اندازه بگیرید . دیود های باز شده هیچ جریانی از خود عبور نمی دهند ، در مقابل ، یک دیود اتصال کوتاه شده مقدار اضافی جریان از خود عبور می دهد . در هر صورت ، دیود باید جایگزین شود . بعد از آن که این دیود ها برداشته شدند ، باید با DVMمشخص کنیم که آیا واقعا دیود برداشته شده معیوب بوده یا خیر . دیود معیوب مقداری مانند یک دیود باز شده یا اتصال کوتاه شده نشان می دهد .

برای تشخیص نواقص اندازه گیری در مدار نیز می توان از DVMاستفاده کرد و برای بررسی ولت متر منبع تغذیه ولتاژ بین پایانه های خروجی یکسو کننده ها و پایانه های پشت ولت متر پنلی را اندازه بگیرید . این مقادیر را با مقادیر ولت متر پنلی مقایسه کنید . تمام ولتاژ ها باید با این مقادی بخوانند .

سنجش جریان معمولا توسط اندازه گیری کاهش ولتاژ در طول یک مقاومت که در محل پایانه های خروجی ، یک مقاومت موازی ، قرار گرفته است ، انجام می شود . مقدار کامل خروجی این کاهش ولتاژ در حدود 20mVخواهد بود . این سیگنال درجه پایین ولتاژ باید در یک عدد ضرب شود تا بتوان آن را با مقادیر خوانده شده مقایسه .

اسیلوسکوپ برای تشخیص محل نقص ، زمانی که شاخه های مدار کامل دیود سوخته باشد و قسمتی خالی در شکل موجی را باقی بگذارد ، مفید است؛با این حال ، این نشانه می تواند اشاره به اشکالات تریستور در قسمت اولیه ترانسفورماتور اصلی داشته باشد . اگر قسمت موجی جریان متناوب برای فرایند ضروری باشد ، یک اسیلوسکوپ با یک دستگاه تعیین rmsواقعی داخلی برای نشان دادن موج ها ، در کنار تعیین نسبت ACبه DCموجی که از زوج ACو DCاسیلوسکوپ استفاده می کند ، استفاده می شود .

قطعات الکترونیکی پیچیده ترین بخش منبع تغذیه هستند در نقشه های شماتیک مدار های الکترونیکی معمولا به وسیله مربع هایی شماره دار با ذکر کاربرد در کناره هایشان مشخص می شوند . برای تست این مدار ها ار DVMبرای بررسی ولتاژ های سیگنالی و کنترلی استفاده می شود . با این که انواع زیادی مدار های الکترونیکی وجود دارند ، دو نوع از آن ها در منبع تغذیه یافت می شوند و برای عملکرد صحیح منبع تغذیه باید به درستی عمل کنند . این دو مدار ، مدارد درایو و مدار راه اندازی هستند . در بعضی موارد این دو روی یک برد قرار دارند ، در صورتی که در دیگر موارد ، ممکن است روی برد های متفاوتی قرار داشته باشند .

مدار درایو یک مدار تقویت کننده آنالوگ است . این مدار سیگنال های مرجع جریان و ولتاژ را از اپراتور های پتانسیل سنج های ACCو AVCدریافت می کند . این سیگنال های کنترلی معمولا در محدوده بین 0 تا 2 . 5ولت جریان مستقیم ، بسته به مکان کنترل های اپراتور ، می باشند . برای بررسی یک مدار درایو ، مطمئن شوید که جریان متناوب 120 ولت در پایانه های منبع تغذیه موجود بوده و ولتاژ های مرجع در پایانه های ورودی ACCو AVCوجود داشته باشند . حال باید یک ولتاژ در پایانه های خروجی داشته باشد . اگر هیچ سیگنالی در پایانه های خروجی وجود نداشت ، مدار درایو احتمالا معیوب است یا تنظیم آن به شدت به هم خورده است . مدار درایو را جدا کرده و سپس از طریق رونوشت موجود در کتابچه راهنمای دستگاه آن را دوباره چک کنید .

مدار راه اندازی سیگنال های خروجی از مدار درایو را دریافت کرده و پالس های منظمی تولید می کند که تریستور ها را در مدار برق جریان متناوب به راه می اندازد ، که ولتاژ قسمت اولیه ترانسفورماتور برق اصلی را تنظیم میکند . سپس به وسیله DVMسیگنال های گیت های خروجی تریستور ها را اندازه بگیرید . به طور معمول باید در حدود 1ولت جریان مستقیم باشد . این عملیات را بسیار به دقت انجام دهید تا هیچ یک از د هانه ها را با زمین با یک جفت دیگر از پایانه ها اتصال کوتاه نکنید ، چراکه ممکن است ولتاژ های خطی در حدود 600 ولت جریان متناوب بین این پایانه ها و زمین وجود داشته باشد . مثل مدار درایو اگر هرکدام از سیگنال ها موجود نبود یا نادرست بود ، برد را خارج کرده و با استفاده از دستورات کتابچه راهنما آن را تعمیر کنید .

تعمیرات اولیه

هنگامی که قطعه معیوب شناسایی شد باید با قطعه ای با همان کیفیت و درجه اعتبار جایگزین شود . این مسئله به خصوص در مورد تعویض سنسور های دما بسیار مهم است که درجه بندی دمایی یکسانی با قطعه اولیه را داشته باشند .

توجه : قبل از هرگونه تعویض قطعات ، مطمئن شوید که برق یکسوکننده قطع شده و خازن ها تخلیه شده باشند .

قطعات الکتریکی و الکترونیکی

تعویض قطعات الکتریکی مثل دکمه های فشاری ، سوییچ های گرمایی ، تقویت کننده و سوییچ ها و همپنین برد های الکترونیکی کامپیوتر نسبتا به راحتی قابل انجام است . قبل از جدا کردن قطعه تمام اتصالات را به دقت علامت گذاری کنید ، قطعه سالم را جایگذاری کنید و سپس تمام سیم ها را دوباره وصل منید . همچنین توصیه می شود که دیگر قسمت های یکسوکننده هم برای اتصالات صحیح و تمیز چک شوند .

تریستور ها و دیود ها

تریستور ها معمولا در ساختار های پیمانه ای ، گل میخ دار[3] و محفظه مسطح یافت می شوند . در صورتی که دیود ها معمولا به شکل گل میخ دار با محفظه مسطح هستند . روش تعویض تریستور ها و دیود های گل میخ دار و محفظه مسطح تقریبا یکسان است ، با این تفاوت که تریستور ها دو درگاه اضافی برای اتصال دارند .

تریستور های پیمانه ای از دو نوع دیگر کوچکتر هستند و در سیستم های برق ضعیف یافت می شوند . این نوع شامل دو تریستور می شود و پایانه هایی برای اتصال گیت ها و درگاه های ورودی/خروجی یافت می شوند . حفره های اتصال روی پایه اجازه اتصال به میله انتقال[4] را می دهند . برای تعویض این نوع تریستور مراحل زیر را طی کنید :

1)محل اتصال گیت و درگاه های ورودی/خروجی را مشخص کنید .

2)درگاه ها را علامت گذاری کرده و تریستور را خارج کنید .

3)سطح میله انتقال و سطح تریستور جدید را تمیز کنید .

4)ماده گرما خور[5] را به مقدار زیاد به هر دو سطح بزنید .

5)تریستور جدید را به میله انتقال متصل کنید .

6)درگاه ها را دوباره وصل کنید . تعویض کامل شده است .

تریستور ها و دیود های گل میخ دار به راحتی تعویض می شوند . این نوع دستگاه ها را می توان روی سینک های حرارتی که یا با هوا یا آب خنک می شوند نصب کرد . تعویض این نوع دستگاه ها برای سیستم های هوایی یا آبی یکسان است :

1)دو درگاه سیگنال را علامت گذاری کرده و آن ها را از بلوک های پایانه ها(تریستور)جدا کنید . یکی از این درگاه ها ، درگاه گیت و دیگری درگاه سیگنال کاتود می باشد .

2)کابل های بزرگی روکشی نخی دارند را جدا کنید .

3)مهره ها و واشر ها را خارج کنید و دستگاه را از سینک حرارتی خارج کنید .

4)سطح میله انتقال و سطح تریستور جدید را تمیز کنید .

5)مقدار کمی از ترمال کامپوند(ماده گرمایی)[6] را روی تریستور جدید بزنید ، مراقب باشید نخ های تریستور به ماده آغشته نشوند .

6)گل میخ را داخل سینک حرارتی قرار داده ، واشر مسطح و ستاره ای را سر جای خود گذاشته و مهره محافظ را روی آن محکم کنید .

7)تمام درگاه ها را در محل خود نصب کنید ، مطمئن شوید که تمام اتصالات تمیز و محکم هستند .

تریستور ها و دیود های با محفظه مسطح ، که گاهی به آن ها "توپ هاکی"[7] گفته می شود ، در یکسو کننده های قدرت بالا استفاده می شوند . این دستگاه ها قطری بین 2 تا 4 اینچ دارند . مثل دستگاه های گل میخ دار ، تن ها تفاوت بین تریستور ها و دیود های محفظه مسطح وجود درگاه های گیت و کاتودی روی دستگاه است .

یک دستگاه محفظه مسطح بین دو میله انتقال حاوی جریان توسط یک مکانیزم گیره ای محکم شده است . بعضی از گیره ها شاخص دارند و بعضی دیگر خیر . در هنگام تعویض گیره های شاخص دار باید به مقدار نشان داده شده دقت کرد .

نوع دیگر ، گیره هایی 5000 یا 10000 پوندی هستند . این سیستم ها شامل یک جفت گیره میله ای ، که توسط یک گل میخ به هم متصل شده اند ، یک سیستم واشر بلویل[8] و یک دستگاه نیمه رسانا می شود . تعویض تریستور ها یا دیود ها که با این نوع گیره ها م هار شده اند ، نیاز به استفاده از دستگاه های اندازه گیری دارد . برای تعویض یک تریستور یا دیود محفظه مسطح مراحل زیر را طی کنید(شکل 8) .

1)به طرز بسته شدن گیره ها توجه کنید . اگر روی گیره شاخص وجود داشت ، مقدار نشان داده شده را ثبت کنید . شاخص را علامت گذاری کرده ، شاخص و درگاه کاتودی(در صورت تعویض تریستور)را جدا کنید .

2)به آهستگی مهره های روی گل میخ های گیره ها را باز کنید . واشر بلویل را جدا کنید . توجه کنید که واشر بلویل از چ هار قسمت تشکیل شده است : یک قسمت مرکزی ، یک واشر مسطح و دو واشر مقعر .

3)سطح میله های انتقال و تریستور یا دیود جدید را تمیز کنید . هردو میله گیره را تمیز کنید و دقت نمایید که قسمت عایق شده گیره صدمه ندیده باشد .

4)ماده گرماخور را به سطح دستگاه و میله های انتقال بزنید .

5)دستگاه جدید را در مکانیزم گیره قرار دهید ، دقت کنید که دستگاه به درستی قرار گرفته باشد . دیگر دستگاه ها را چک کنید که درست قرار گرفته باشند . معمولا سوزن هایی روی میله انتقال وجود دارد که با دستگاه هم راستا می شوند . توجه داشته باشید که سوزن ها به سطح دستگاه صدمه نزنند .

6)همان طور که نشان داده شده است واشر را سر جای خود قرار دهید و مطمئن شوید که دو واشر وقعر پشت به پشت باشند . حال واشر ها را درون گیره قرار دهید .

7)مهره های گیره را با دست محکم کنید ، مطمدن شوید تمام قطعات به درستی قرار گرفته اند ، سپس مهره ها را با آچار فرانسه ربع دور بچرخانید . دقت کنید که تعداد نخ هایی که از پشت مهره ها روی هر گل میخ دیده می شود ، یکسان باشد .

8)با استفاده از یک شاخص عمق ، بین مرکز حفره درون میله انتقال و سیستم واشر بلویل را اندازه گیری کنید . این مقدار را یادداشت کنید .

9)هر مهره را نصف دور محکم کنید ، سپس با شاخص عمق آن را دوباه چک کنید . این کار را آن قدر ادامه دهید که اختلاف بین مقدار خوانده شده و مقدار اصلی اینچ برای گیره 10000 پوندی و اینچ برای گیره 5000 پوندی باشد .

10)درگاه های گیت و کاتودی تریستور را دوباره متصل کنید .

مراقبت های پیشگیرانه

هیچ چیز برای عمر و قابلیت اطمینان یک یکسو کننده مهم تر از یک برنامه ثابت مراقبت پیشگیرانه نیست . چندین برابر هزینه های لازم برای مراقبت دوره ای از هر دستگاه ، به ویژه دستگاه هایی که در شرایط سخت فرایند های روکش کاری فلزات کار می کنن ، به صورت های گوناگون به کاربر باز میگردند .

نکات زیر خلاصه ای از مراقبت های لازم ما هانه هر شش ماه را شرح می دهد . برنامه ای که استفاده می کنید باید تعداد یکسوکننده ها ، تعداد نوبت ها ، نوع فرایند ها و چرخه های کاری برای کاربرد مورد نظر شما را تحت پوشش قرار دهد .

ماهانه

1)مطمئن شوید تمام در ها و پنل ها روی یکسو کننده ها هستند و محیط اطراف یکسوکننده ها آزاد و خالی از وسایلی باشد که ممکن است مانع از جریان صحیح هوا یا عملکرد دستگاه شوند .

2)در سیستم هایی که توسط هوا خنک می شوند ، فیلتر های هوایی را بشویید یا تعویض کنید . از استفاده از فیلتر های مقوایی ارزان قیمت خودداری کنید ، چراکه سمت رو به فلز آن به سرعت از بین می رود و به سوی یکسوکننده کشیده می شود . همچنین تیغه های فن را چک کنید که به محور فن م هار شده باشند و بدون لرزش حرکت کنند .

3)در سیستم هایی که با آب خنک می شوند ، صافی آب ورودی را خارج کرده و تمیز کنید و یا تعویض نمایید . تمام لوله های آب را برای نشتی یا انباشته شدن آلودگی بررسی کنید . اگر آلودگی مشاهده شد ، منبع آن را یافته و آن را اصلاح کنید .

4)واشر های گسکت (نمدی) پنل را چک کنید و در صورت لزوم آن را تعمیر یا تعویض کنید .

5)قطعاتی چون چراغ های راهنما ، سوییچ ها ، دکمه های فشاری و غیره را برای عملکرد صحیح چک کنید و در صورت نیاز آن ها را تعویض کنید .

هر شش ماه

1)اتصالات میله انتقال چک کنید که محکم و تمیز باشند . در صورت نیاز تعمیر کنید .

2)نیمه رسانا ها و سینک های حرارتی را تمیز کنید . سینک های کثیف و پوسیده باعث افزایش قابل توجه دمای نیمه رسانا در حال کار می شوند و عمر یکسو کننده را کاهش می دهند .

مرجع :

متال فینیشینگ 2011

ترجمه و ویرایش شرکت جلاپردازان پرشیا 1391

[1] Silicon-Controlled Rectifier

[2] Field-effect transistor