آبکاری آلیاژهای روی از نگاه متال فینیشینگ -2014

- مقالات علمی

- بازدید: 121562

آبکاری آلیاژهای روی از نگاه متال فینیشینگ (2014)

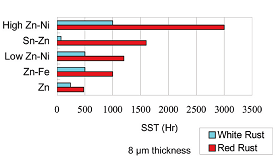

استفاده از پوشش های قربانی شونده بر روی فولاد و دیگر زیر ساخت های آهنی به عنوان یک روش موثراستاندارد قابل اعتماد و موثر در صنعت برای حفاظت از خوردگی به اثبات رسیده است. امروزه بدلیل هزینه کمتر، روی (Zn) بعنوان پوشش قربانی شونده یک پوشش غالب در این صنعت می باشد، اگرچه در برخی کاربردهای خاصی که روی محافظت به خوردگی مناسبی ندارد کادمیوم بعنوان جایگزین قابل قبول، بصورت گسترده مورد استفاده قرار گرفته است. بر اساس تقاضای مشتریها برای پوشش های با کیفیت بالاتر، ویژگیهای خاص تر و با طول عمر بیشتر باعث گرایش توجهات گسترده به سمت پوشش های آبکاری آلیاژهای روی شده است. این موضوع بویژه درصنلیع خودروسازی، هوافضا، بستها و حوزه تجهیزات الکترونیکی بیشتر حائز اهمیت است. علاوه بر این، کسانی که از کادمیوم استفاده می کنند بدلیل ماهیت سمی این فلز، برای عدم استفاده از آن تحت فشارهای روز افزون قرار دارند. امروزه چندین سیستم آلیاژی متفاوت از فلز روی با خواص نسبتا متفاوت در دسترس هستند (شکل 1). این تفاوت در خواص علاوه بر انتخاب نوع فلز آلیاژی به سیستم الکترولیتی مورد استفاده نیز مربوط می باشد. بخش عمده ای از کارهای تحقیقاتی اخیر در زمینه فرایندهای آبکاری آلیاژهای روی در کشورهای اروپایی و همچنین ژاپن که استفاده از کادمیم در طول دهه 1970 به طور موثری در آن کشورها ممنوع اعلام شده بود انجام شده است. عناصر آلیاژی روی توسط آهن، کبالت، نیکل و قلع بصورت موفقیت آمیزی ساخته شده اند. بجز قلع که در آن 70% قلع و 30% روی است، در مابقی آلیاژها سهم روی بین 83% تا 99% است. در این ترکب درصد، روی نقش آند را برای آهن ایفا میکند هرچند که فعالیت آلیاژهای روی در مقایسه با روی خالص به مراتب کمتر است. مشابه با روی، هریک از آلیاژها به یک پوشش تبدیلی برای بهینه شدن مقاومت به خوردگی نیاز دارند. در حقیقت، فرایند پسیواسیون در مورد آلیا؟ژهای روی به مراتب مهمتر از فلز خالص است.

بعد از اختراع اولین فرایند آبکاری آلیاژی روی-مس در سال 1841، چندین فرایند آبکاری برای تهیه آلیاژهای روی معرفی شده است. در ارتباط با آلیاژ ایجاد شده موارد زیر قابل بررسی است:

1- یک فاز جدید در که در فاز متالوگرافی قابل مشاهد است که در مورد فلزات خالص اولیه وجود نداشت.

2- امکان تولید ترکیب یکنواخت رسوب آلیاژ توسط روشهای استاندارد ذوب وجود ندارد، زیرا فلز با نقطه ذوب پایین در دمای ذوب فلز دیر گدازتر تبخیر میشود این درحالی است که چنین مشکلی در فرایند آبکاری وجود ندارد.

3- رسوب یک فیلم نازک می تواند کارایی بالایی داشته باشد.

شکل 1: عملکرد خوردگی روی و آلیاژهای آن در بررسی تست مه پاش نمکی

ویژگیها:

آندهای قربانی شونده درمقابل آهن

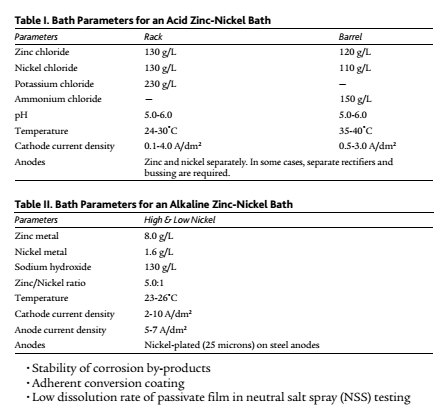

محافظت به خوردگی آهن توسط روی و آلیاژ روی از طریق ترسیب روی و آلیاژهای روی انجام میشود. به علت تمایل ناشی از یونیزاسیون ضعیف، روی و آلیاژهای روی به طور فداشونده قبل از بستر حل می شوند. مواد سمی خوردگی یک فیلم مانع بسیار پایدار برای حفاظت از پوشش الکترودهایی از محیط خوردگی فراهم می کند. خوردگی محصولات جانبی یک فیلم ممانعت کننده بسیار پایدار جهت جلوگیری از خوردگی پوشش ایجاد می کند. آبکاری روی- نیکل میتواند در الکترولیتهای اسیدی یا قلیایی (سیانید آزاد) انجام شود. حمام اسیدی عموما به محتوای 0 تا 14$ نیکل در پوشش کمک میکند در حالیکه با حمام قلیایی این نسبت تا حد 5 تا 8% نیکل یا 10 تا 17% نیکل است. محافظت به خوردگی با افزایش محتوای نیکل تا حدود 17% افزایش می یابد. فراتر از این سطح، پوشش روی-نیکل نجیبتر از بستر خواهد شد و بنابر این قدرت محافظت کنندگی خود رااز دست میدهد (جدول 1). علاوه بر این در محتوای نیکل بالای 10%، پوشش تنها یک فاز ساختار بلوری دارد. پوشش حاصل از محلول اسیدی تمایل به توزیع ضخامت یکنواخت کمتر و تغییرات در ترکیب آلیاژ متناسب با شدت جریان دانسیته نسبت به الکترولیت قلیایی داشته باشد. حمام قلیای یک ساختار ستونی با استحکام کششی پایین تر در مقایسه با ساختار لایه ای حاصل از الکترولیت اسیدی ایجاد می کند. بنابراین سیستم قلیایی بعد از آبکاری بهتر می تواند یکپارچگی پوشش را در موارد خمیدگی و پیچ و تاب خوردن حفظ کند. فرایند ایجاد آلیاژ نیکل روی قلیایی یک فرایند غیر ترد کننده بای فولاد با استحکام بالا است که می تواند الزامات مطرح شده در تست ASTM F 519 را براورده کند و به عنوان یک جایگزین مناسب برای کادمیوم لحاظ گردد. این حمام برای اجرا بسیار ساده است و تقریبا مشابه حمام آبکاری قلیایی روی معمولی است (جدول ii).

حمام آلیاژهای نیکل بالا (10-17%) عمدتا در صنایع خودروسازی کشورهای اروپایی با استفاده از محلول های الکترولیتی غیر سیانیدی در حال استفاده می باشند. عمدتا، این حمامها دارای بازده کاتدی پایینتری در مقایسه با حمام آلیاژهای نیکل پایین هستند. در برخی از حمامهای قلیایی برای جبران این بازدهی پایینتر، دمای فرایند آبکاری کمی بالاتر برده می شود. افزایش میزان نیکل در آلیاژ غیر فعال سازی پوشش را افزایش داده که نتیجه آن نیاز کمتر به پوشش تبدیلی کروم می باشد. یکی از دلایل اصلی موفقیت پوشش آلیاژی روی-نیکل در جلب نظر سازندگان عمده خودرو، موفقیت در عبور از تست مه پاش نمکی است که بعد از فرایند پسیواسیون و پخت انجام میشود. علاوه برا ین، محتوای نیکل بیشتر در آلیاژمیتواند به معنای انعطاف پذیری کمتر پوشش باشد، با این حال، مقاومت به خوردگی ممکن است تا دوبرابر بیشتر از حمامهای نیکل پایین باشد. محلولهای پسیواسیون کروم برای پوششهای روی-نیکل بالا به منظور تشکیل یک پوشش محافظ بر روی پوشش آلیاژی ایجا شده باید قویتر باشند. اخیرامحلولهای پسیواسیون فرمول شده با پوشش های تکمیلی مناسب، برای پوششهای آلیاژِی با محتوای نیکل بیشتر در پوشش روی-نیکل برای نیکل مناسب تر هستند که نهایتا که باعث شده اند تا نیاز به کروماتهای شش ظرفیتی بر روی پوششهای روی-نیکل بالا مرتفع شود. با توجه به شکل 2، فارغ از میزان نیکل در پوشش آلیاژی، همانطور که در تستهای خوردگی مشخص شده است، آلیاژ روی- نیکل محافظت به خوردگی بالاتری را نسبت به روی خالص نشان می دهد. با این وجود، روی-نیکل با ضخامت 8 میکرون یا کمتر ، پس از تشکیل قطعات، مانند خطوط سوخت، خطوط ترمز، خطوط هیدرولیکی و اتصالات، مقاومت خوردگی بالا را حفظ می کند. نکته قابل توجه در مورد پوششهای آلیاژی روی، حفظ خاصیت مقاومت در برابر خوردگی حتی پس از آمایشهای حرارتی است که همین مسئله کمک می کند تا در برخی موارد بعد از اعمال پوشش تبدیلی کروم سه ظرفیتی، امکان انجام فرایندهای حرارتی تکمیلی بدون نییاز به فرایند پوشش دهی مجدد برای قطعه وجود داشته باشد. چسبندگی فیلم پوشش تبدیلی بر روی آلیاژ آبکاری شده روی بسیار بهتر از روی خالص می باشد. این پدیده ناشی از خاصیت لنگر شوندگی فلز دوم است. قلع، نیکل، آهن و کبالت نمیتوانند در محلول پسیواسیون حل شوند. کاربرد دیگری که پوشش آلیاژی روی-نیکل در محافظت به خوردگی بالایی دارد، در تلفیق با یک پوشش رویی (topcoat) است که می تواند جایگزین بسیار خوبی برای پوشش کادمیومی باشد برای آبکاری اتصالاتی که در تماس با آلومینیوم مورد استفاده قرار میگیرند و شدیدا تحت خوردگی گالوانیکی قرار دارند.

شکل 2: تست عملکرد خوردگی با خمش

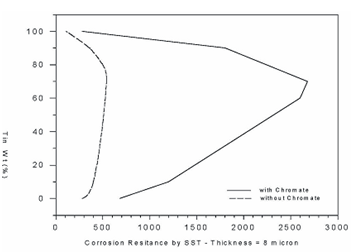

شکل 3: مقاومت به خوردگی آلیاژهای روی-قلع در آزمون مه پاش نمکی مطابق با استاندارد ASTM B117

روی-کبالت

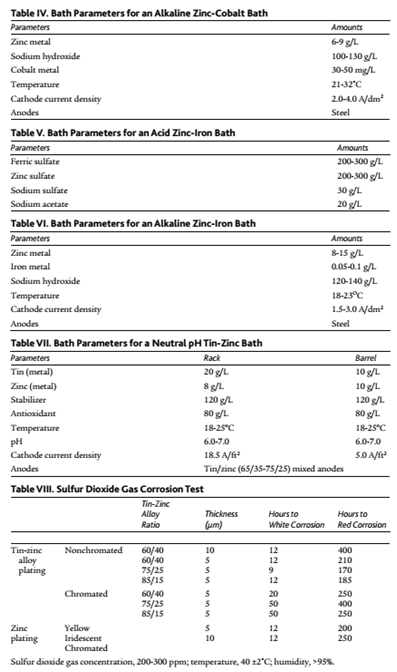

حمامهای تجاری روی-کبالت اساسا شامل حداقل میزان آمونیوم یا حمامهای کلریریک اسیدی فاقد آمونیوم با افزایش مقدار کمی کبالت هستند. پوشش آلیاژی حاصل عموما حدود 1% کبالت دارد. این حمام دارای بازده کاتدی بالا و سرعت بالای آبکاری است که نسبت به سیستم های قلیایی تردی هیدروژنی در آن کاهش یافته اما توزیع ضخامت این پوشش به طور قابل توجهی با دانسیته جریان متفاوت است. در جداول III و IV ترکیب حمام های قلیایی و اسیدی آلیاژ روی-کبالت نشان داده شده است. حمام اسیدی روی-کبالت دارای متغیرهای بسیاری است که درصد ترسیب کبالت در پوشش را دستخوش تغییر میکنند. از جمله این متغیرها می توان به غلظت کبالت، غلظت روی، دما، آشفتگی محلول، PH، دانسیته جریان و غلظت کلرید اشاره کرد. رپوشش آلیاژِی روی-کبالت را میتوان با پوششهای تبدیلی کروم سه و شش ظرفیتی به رنگهای آبی روشن، زرد، سبز و مشکی مات تبدیل کرد. عملکرد خوردگی بالا با ضخامتهای سه گانه در رسوبات الکترولیکی روی کبالت قابل دستیابی نیست.

روی-آهن

مزیت اولیه آلیاژ روی-آهن هزینه کم آن است و توانایی ایجاد یک پوشش تبدیلی مشکی با عمق یکنواخت از یک پسیواسیون مات است. علاوه بر این، آلیاژ حاصل ویژگی های جوشکاری و کارایی خوبی دارد و می تواند به راحتی در نوار فولاد آبکاری شده مورد استفاده قرار بگیرد. همچنین این آلیاژ بعنوان یک پایه برای رنگ مناسب است. در بین آلیاژهای مورد بررسی، آلیاژ روی-آهن در مقایسه با روی خالص کمترین مقاومت به خوردگی را دارد. اگر میزان آهن در حمام آبکاری بیش از حد شود، مشکلاتی از قبیل تبله کردن پوشش ممکن است رخ دهد. مقاومت به خوردگی روی-آهن کروماته شده در دماهای بالایoF 250 به شدت افت میکند (جداول V و VI).

روی-قلع

تعدادی الکترولیت برای آبکاری آلیاژی روی-قلع وجود دارند. این حمامها شامل فرمولاسیونهای اسیدی و قلیایی هستند (جدول VII). بطور کلی، آلیاژ مربوطه اصولا با ترکیب 15تا 35% روی با 65 تا 85% قلع ساخته میشود. این بازه ترکیب درصد بیشترین میزان مقاومت به خوردگی را بویژه در محیطهای حاوی دی اکسید گوگرد همراه با قابلیت لحیم کاری عالی ایجاد میکند (جدول VIII و شکل 3). همانند سایر آلیاژهای روی، در این مورد نیز برای افزایش مقاومت به خوردگی حتما به یک پوشش تبدیلی نیاز است. در هر صورت، پوشش آلیاژی روی-قلع داراي خواص اصطحکاک خوب و انعطاف پذیری عالی برای استفاده در قطعاتی است که ممکن است پس از عملیات آبکاری نیاز به شکل دهی داشته باشند دارد. با این حال احتمال آسیب دیدن مکانیکی این آلیاژ بدلیل نرمی زادی که دارد بسیار محتمل است. مقاومت الکتریکی آلیاژ روی-قلع کم است و در مقایسه با قلع خالص برای جوشکاری ورق فولادی متوسط پوشش داده شده مورد توجه تر است. علاوه براین، پوشش قلع-روی تحت خوردگی دوفلزی قرار نمیگیرد و میتواند بعنوان اتصال دنده در صفحات آلیاژی آلومینیوم مورد استفاده قرار بگیرد. پوشش آلیاژی روی-قلع در طول انبارداری طولانی مدت قابلیت لحیم کاری خوبی دارد. این آلیاژ همچنین کریستالهای دندریتیکی را برای دوره های تا 600 روز رشد نمی دهد. یکی از مواردی که آلیاژ روی-قلع را کمتر محبوب ساخته فاکتور مربوط به هزینه تمام شده پوشش است. اخیرا در پی تلاشهایی که شده است محققین موفق به ابداع روشی شده اند که هزینه آبکاری آلیاژ روی-قلع تقریبا معادل هزینه تمام شده حمام قلیایی روی-نیکل باشد.

چگونه یک فرایند آبکاری مناسب را انتخاب کنیم

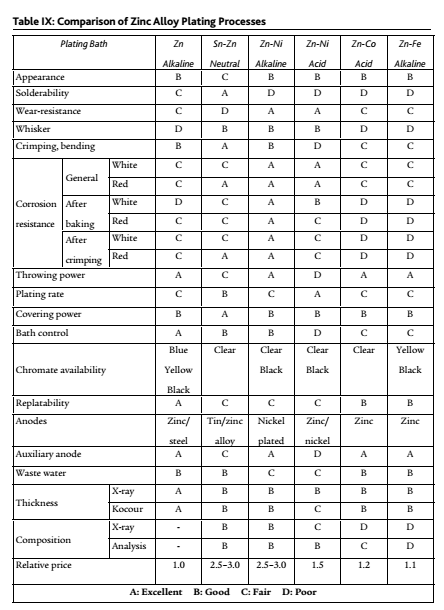

متاسفانه هیچ پاسخی برای بهترین جایگزین برای روی یا کادمیوم وجود ندارد. هر کاربردی باید مورد بررسی قرار گیرد تا مشخص شود کدام پارامترها در مشخصات مهم تر است. تطابق فرایند مورد نظر با امکانات موجود میتواند یک فاکتور تاثیر گذار باشد. برای مثال، درصورتی که آبکاری آلیاژی روی-کبالت بتواند نیازهای لازم را مرتفع کند، بودن یک خط اسید کلریدی روی میتواند به راحتی به یک حمام مناسب جهت آلیاژ روی- کبالت تبدیل شود. با این حال اگر بنا اعمال فرایندهای حرارتی بعد از فرایند آبکاری باشد، این پوشش آلیاژی چندان توصیه نمیشود. برای انتخاب پوشش مناسب باید هزینه تمام شده در مقابل کیفیت نهایی مورد بررسی قرار بگیرد و نهایتا مدیریت شرکت مربوطه تصمیم نهایی را اتخاذ نماید. خلاصه ای کوتاه از مقایسه انواع پوششهای آلیاژی روی درجدول IX آورده شده است.

کابردهای کنونی

صنایع خودروسازی آمریکا روشهای صنعتی برای استفاده از فرایند آبکاری آلیاژهای روی در صنعت توسعه داده اند. این پیشرفت حاصل گذشته ای است که در سال های قبل در اروپا و ژاپن آغاز شده است. بسیاری از حمام های اسیدی اول به فرمولاسیون های قلیایی تغییر یافتهاند که به پوششهای آلیاژی و توزیع ضخامت یکنواختتر منجر شده است. برخی از قطعات آلیاژ شده روی عبارتند از ریل ها و خطوط سوخت، انژکتور، دستگاه های کنترل آب و هوا، پمپ های سیستم خنک کننده، کویل ها و کوپلینگ ها هستند.برخی از استفاده های غیرمتعارف شامل قطعات اندازه گیری الکتریکی، واحدهای انتقال نیرو، دریایی، نظامی، هوا فضا، یاطاقان و بسیاری دیگر است. به دلیل طولانی بودن فرایند آبکاری برنامه های تست پوشش طولانی هستند. تغییرات مشخصات عمدتا بدلیل هزینه بالای تغییرات در بازنویسی آهسته هستند. آلیاژهای روی در مقایسه با روی و کادمیوم مقاومت به خوردگی بیشتری دارند و بدلیل کیفیت و عملکرد خوبی که دارند توجهات بسیاری از صنایع را به خود جلب کرده اند.