آندایزینگ آلومنیوم

- مقالات علمی

- بازدید: 129266

آندایزینگ آلومینیوم

1 مقدمه

آلومینیوم فلزی سبک و با رنگ سفید متمایل به آبی است.قابلیت چشمگیر آلومینیوم در هدایت جریان الکتریکی،درخشندگی، تورق پذیری و استحکام قابل توجه برخی از آلیازهای آن در مقایسه با فولاد آن را در ردیف پر مصرف ترین فلزات در زمینه های تزئینی،صنعتی و ساختمانی نموده است. میل ترکیبی شدید آلومینیوم و آلیاژهای آن با اکسیژن باعث می گردد که در شرایط طبیعی لایه بسیار نازکی از اکسید (AL2O3) بر سطح قطعات آلومینیوم تشکیل شود که مانند سپری محکو و فسادناپذیر مابقی فلزات را در مقابل عوامل خورنده جوی محافظت می نماید.

2 تعریف آندایزینگ

با استفاده از روش های شیمیایی و الکترولیتی لایه اکسیدی (AL2O3) را با کیفیت های متفاوت بر سطح فلز ایجاد می نمایند.در حقیقت به مجوعه عملیاتی آندایزینگ اطلاق می شود که با تشکیل یک لایه نازک اکسیدی بر روی قطعات آلومینیومی باعث افزایش سختی، مقاومت در برابر خوردگی، ایجاد نمای تزئینی و تغییر برخی از خصوصیات فیزیکی آنها می گردد.

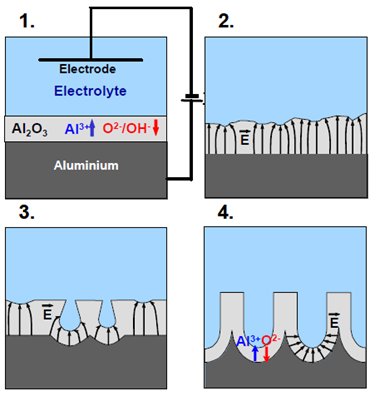

3 مکانیزم کلی آندایزینگ

جریان مستقیم برق از مایع الکترولیت مناسبی می گذرد که در آن آلومینیوم آند بوده و فلز مناسب دیگری کاتد می باشد، در این صورت بر سطح آلومینیوم لایه نازکی از اکسید ایجاد می گردد که ضخامت آن به عوامل گوناگونی بستگی دارد. ضخامت لایه اکسیدی آلومینیوم در شرایط معمولی محیطی در مجاورت هوا به ضخامت 0.01میکرون و به صورت غیر متخلخل می باشد.مزیت و برتری اکسید آلومینیوم ایجاد شده در روش آندایزینگ نسبت به شرایط طبیعی،مقاومت بیشتر آن در مقابل خوردگی است.

مکانیزم تشکیل لایه اکسیدی بر روی آلومینیوم

4 دلایل آندایزینگ قطعات آلومینیومی

1) افزایش مقاومت در مقابل خوردگی : (پوشش اکسیدی-آندی آب بندی شده باعث محافظت فلز در برابر عوامل خورنده جوی و نمک ها می گردد)

2) افزایش قدرت چسبندگی رنگ ها : (لایه اکسیدی-آندی سبب بوجود آمدن سطح فعال شیمیایی شده و زمینه و بستر مناسبی را جهت رنگ آمیزی ایجاد می نماید)

3) ایجاد نمای ظاهری مناسب جهت دکوراسیون و تزئینات : (درخشندگی و براقیت سطح آندایزینگ به نوع آلیاژ، روش اچ کاری، براق کاری و سایر شرایط مناسب بستگی دارد)

4) به عنوان یکی از مراحل آبکاری : (تخلل موجود در لایه اکسیدی-آندی باعث افزایش قابلیت آبکاری قطعات آلومینیومی می شود)

5) عایق الکتریکی : (اکسید آلومینیوم عایق می باشد و می تواند در مقابل ولتاژهایی از چند تا چندین هزار ولت به عنوان عایق عمل کند که کیفیت و کمیت آن به نوع آلیاژ و ضخامت لایه اکسیدی بستگی دارد)

6) کاربرد در صنایع فتوگراف و لیتو گراف : (وجود حفره ها و تخلخل ها باعث بالا رفتن قدرت مکانیکی صفحات لیتوگراف در نگهداری محلول های مربوط به فتوگراف و لیتوگراف می گردد)

7) افزایش قابلیت تابش و انتشار حرارت : (لایه اکسیدی در ضخامت های بیش از 0/032 م.م باعث افزایش قابلیت تابش و انتشار حرارت می گردد. ورق آندایز شده آلومینیومی پس از رنگ آمیزی با رنگ سیاه می تواند به نحو بسیار مطلوبی جهت جدب حرارت تا حدود 230 درجه سانتیگراد مورد استفاده قرار می گیرد)

8) افزایش مقاومت سایشی : (با استفاده از مکانیزم Hard Anodizing بر روی قطعاتAL پوشش به ضخامت حدود 4-1 م.م ایجاد می شود که دارای سختی بالایی است و می توان از آنها جهت ساخت یاتاقان ها و قطعات دوار ئ یا سایر مواردی که نیاز به مقاومت سایشی دارند، استفاده نمود)

9) ردیابی و کنترل درزهای سطحی : (پوشش آندایزینگ حاصل از حمام اسید کرومیک می تواند به عنوان یک عامل بازرسی جهت کشف و بررسی درزهای سطحی موجود بر روی ورق یا قطعات Al عمل نماید. پس از آندایزینگ قطعات درداخل اسید کرومیک، سریعاً با آب شسته و خشک می شود اسید کرومیک باقیمانده در شکاف درزها و ترکهای مویی، بیرون زده می شود و موقعیت عیوب را از نظر مکانی نشان می دهد)

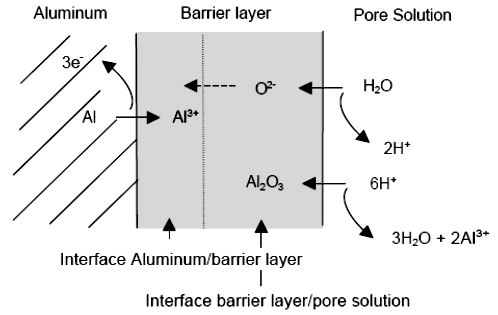

5 مکانیزم تشکیل لایه اکسیدی-آندی

در حمام اسید سولفوریک 20-10% حجمی،قطعه AL را به آند(+) و قطعه دیگر مانند Sn را به کاتد(-) وصل می کنیم.دانسیته جریان مستقیم(DC) 1/6-1 آمپر بردسی مترمربع یعنی با ولتاژی 17-13 ولت است. دمای کاری محلول آندایزینگ، دمای محیط یا معمولی است. با برقراری جریان، اسید سولفوریک شروع به تجزیه می نماید. در اثر این فعل و انفعالات در قطب منفی(کاتد) هیدروژن آزاد می گردد و به موازات یون های اکسیژن و سولفات(آنیون ها) توسط قطب مثبت(آند) که آلومینیوم به آن متصل است جذب می گردند.

** آند (Anode)

Evolution of oxygen

2Al + 3H20 ---> Al203 + 6H+ + 6e-

** آند (athode)

Evolution of hydrogen

6H20 + 6e- --- > 3H2 (g) + 6OH-

یون های مثبت آلومینیوم(کاتیون ها) به سمت کاتد هدایت می شوند.در همان حال در سط آند، کاتیون های آلومینیوم با آنیون های اکسیژن ترکیب شده و تشکیل اکسید آلومینیوم (AL2O3) را می دهند. مقداری از یون های AL نیز قادر به ترکیب با اکسیژن نبوده و به صورت نامحلول در الکترولیت باقی می مانند.

مکانیزم تشکیل لایه اکسیدی-آندی در الکترولیت اسید سولفوریک 20-10 % حجمی

مکانیزم تشکیل لایه اکسیدی-آندی در الکترولیت اسید سولفوریک 20-10 % حجمی

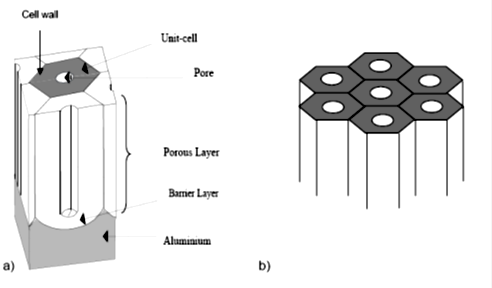

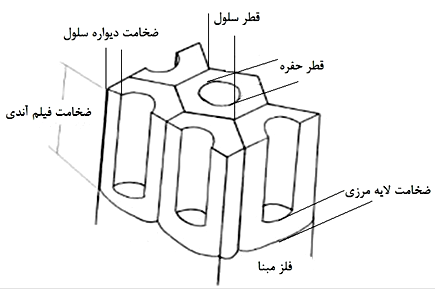

پوشش اکسیدی-آندی آلومینیوم از تعداد زیادی حفره های شش ضلعی ساخته شده است که اندازه آنها در یک اینچ مربع حدود چند میلیون عدد می باشد.در وسط هر کدام از این 6 ضلعی ها سوراخی وجود دارد که اطراف و قسمت تحتانی آن توسط لایه اکسیدی از فلز مبنا جداشده است.تشکیل حفره ها در الکترولیت های اسیدی بدین دلیل می باشد که در دقائق اولیه شروع فرآیند آندایزینگ،لایه نازکیاز اکسید تشکیل می شود که ضخامت آن با ولتاژ اعمال شده متناسب است.

ابعاد حفره ها در الکترولیت های مختلف تفاوت دارد و بطور تقریبی به شرح زیر می باشد:

1. قطر داخلی : A° 250-100

2. ضخامت دیواره اطراف حفره : A° 200-100

3. ارتفاع حفره یا ضخامت پوشش: 25000-5000 برابرقطر داخلی حفره

مشخصات ابعادی لایه آندایزینگ

6 ترکیب شیمیایی لایه اکسیدی حاصل از آندایزینگ

برای ساخت محلول آندایزینگ از الکترولیت اسید سولفوریک با غلظت 120 گرم بر لیتر استفاده شد. 13% وزن لایه اکسیدی-آندی ایجاد شده در عملیات آندایزینگ را SO3 تشکیل می دهد که با انجام عمل شستشو و آبکشی می توان حدود % 5 از این نسبت را کاهش داد. در پوشش اکسیدی-آندی آب بندی نشده به میزان زیادی AL2O3 به همراه هیدرات وجود دارد که مقدار آن در برخی آزمایش های انجام شده با شدت جریان ½ آمپربردسی مترمربع، برابر86/1 درصد وزن لایه اکسیدی می باشد. میزان آب موجود در پوشش اکسیدی-آندی آب بندی نشده تقریباً 12/5-0/5 درصد وزن کل لایه مزبور می باشد. برخی پژوهشگران مانند توماشف و یالوب ژنسکی فرمول مشخصه شیمیایی لایه اکسیدی سیل نشده حاصل از آندایزینگ در محلول الکترولیت اسید سولفوریک را به شکل AL2O3 . 0.9H2O بیان نمودند.ترکیب شیمیایی لایه اکسیدی-آندی در محلول الکترولیت اسید سولفوریک با غلظت 320 گرم بر لیتر و در دمای C°20-12 به صورت زیر می باشد.

آلومینیوم آزاد 4/56 %

AL(OH)3 27/14%

ALOOH 68/2%

با استفاده از تکنیک رادیو شیمیایی به کمک تراشه S35، baker و Brace دریافتند که در ترکیب پوشش اکسیدی حاصل از آندایزینگ در محلول الکترولیت اسید فسفریک مقادیری PO4 نیز همزمان با آغاز پروسه تشکیل می گردد که عملیات آبکشی و شستشو جهت کاهش میزان آن بی نتیجه است اما با رشد و افزایش ضخامت لایه اکسیدی بر روی فلز، میزان سولفات به مرور کاهش می یابد. حدود 0/7-0/4 درصد وزن لایه اکسیدی-آندی حاصل از فرآیند آندایزینگ در الکترولیت اسید کرومیک ( CrO3 ) نیز مربوط به خود اسید کرومیک می باشد و در ترکیب لایه اکسیدی مزبور که AL2O3 بدون آب است جای می گیرد.ضخامت این لایه به مدت زمان حضور قطعه در داخل حمام بستگی دارد.

5 µm at 1.6 amp/dm2 and 10 min

10 µm at 1.6 amp/dm2 and 20 min

به عبارتی دیگر با افزایش زمان،ضخامت قطعه نیز افزایش می یابد. ولی در برخی موارد چنین موضوعی صادق نمی باشد

7 آندایزینگ آلیاژهای ریختگی آلومینیوم

هیچکدام از آلیاژهاي ریختگی قابلیت خوبی را جهت براق شدن ندارند. به منظور آندایزینگ هر کدام از آلیاژهاي ف و ق می بایست تکنیک و روشهاي خاصی را از نظر غلظت الکترولیت، ولتاژ و غیره در نظر گرفت. بطورمثال، جهت آندایز کردن آلیاژهایی که داراي درصد زیادي از Si می باشند می بایست ولتاژ بالایی را به آنها اعمال نمود( تا 24 ولت) و آلیاژهاي شامل Cu بهتر است که در محلول الکترولیت اسید سولفوریک با غلظت 7N-4N آندایز شوند رنگ ایجاد شده بر روي قطعات آندایز شده آلیاژهاي فوق تحت تاثیر درصد عناصر تشکیل دهنده آلیاژ بوده و معمولا تیره می باشند.

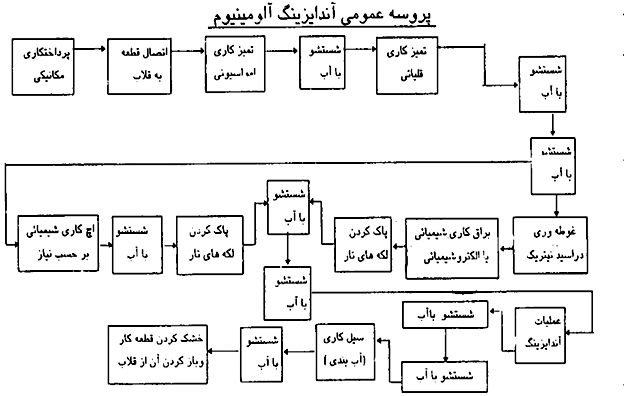

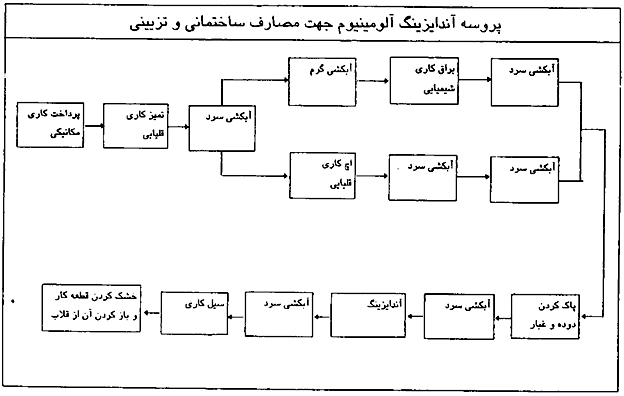

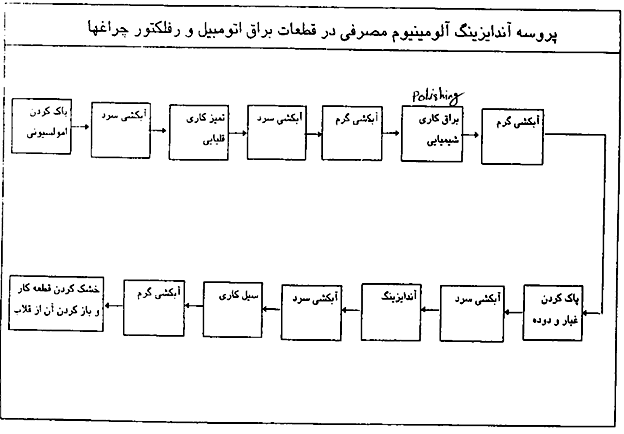

پروسه عمومی آندایزینگ الومنیوم

پروسه اندایزینگ آلومنیم ساختمانی

پروسه آندایزینگ خودرویی آلومینوم

8 آندايزينگ با استفاده از الكتروليت اسيد سولفوريك

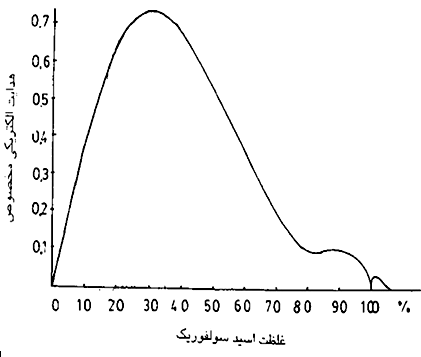

از اسيد سولفوريك با غلظت هايی از g/l 700-10 در صنايع و مراكز تحقيقاتي جهت عمليات آندايزينگ استفاده مي كنند. اما بيشترين غلظتي كه بطور معمول به كار مي رود g/l 250-150مي باشد. با تغيير غلظت، ميزان هدايت الكترويكي نيز تغيير مي يابد. بيشترين قابليت هدايت الكتريكي در غلظت wt% 35 اسيد سولفوريك بدست مي آيد. در چنين حالتي ولتاژ مورد نياز جهت ايجاد دانسيته جريانamp/dm2 ½ كمترين مقدار خود را خواهد داشت و انرژي مصرف شده الكتريكي نيز به همان نسبت در پايين ترين حد خود خواهد بود.

نمودار تغییرات هدایت الکتریکی محلول با توجه به غلظت اسید سولفوریک

9 آندايزينگ با الكتروليت اسيد كروميك

موارد استفاده الكتروليت اسيد كروميك برای آندايزينگ آلومينيوم:

1) در حالتي كه كمترين تغيير در ابعاد قطعه در طي آندايزينگ مورد نظر باشد.

2) بعنوان زمينه و آستري در رنگ آميزي قطعات بخصوص در صنايع نظامي.

3) حفظ استحكام مكانيكي نقاط پرچ شده و يا جوشكاري شده قطعات آلومينيومي .

4) جهت نشان دادن ترك ها، خوردگي ها، درزهاي مويي و سوراخ هاي موجود در سطح قطعات آلومينيومي به خصوص در صنايع هواپيمايي و نظامي .

5) براي قطعات تزئيني و دكوراسيون با توجه به رنگ اكسيد حاصل از آندايزينگ در الكتورليت اسيد كروميك (هرچند كه اكسيد حاصل در مقايسه با آندايزينگ در الكتروليت اسيد سولفوريك نرم تر مي باشد )

6) موارد استفاده الكتروليت اسيد كروميك برای آندايزينگ آلومينيوم:

7) در حالتي كه كمترين تغيير در ابعاد قطعه در طي آندايزينگ مورد نظر باشد.

8) بعنوان زمينه و آستري در رنگ آميزي قطعات بخصوص در صنايع نظامي.

9) حفظ استحكام مكانيكي نقاط پرچ شده و يا جوشكاري شده قطعات آلومينيومي .

10) جهت نشان دادن ترك ها، خوردگي ها، درزهاي مويي و سوراخ هاي موجود در سطح قطعات آلومينيومي به خصوص در صنايع هواپيمايي و نظامي .

11) براي قطعات تزئيني و دكوراسيون با توجه به رنگ اكسيد حاصل از آندايزينگ در الكتورليت اسيد كروميك (هرچند كه اكسيد حاصل در مقايسه با آندايزينگ در الكتروليت اسيد سولفوريك نرم تر مي باشد )

10 آندایزینگ با الکترولیت اسید اگزالیک

استفاده از این اسید به عنوان الکترولیت در صنعت آندایزینگ از سال های 1939 در ژاپن و آلمان آغازشد.این محلول نسبت به اسید سولفوریک، سطح سخت تری ایجاد می نماید اولاً دارای مقاومت اهمی بیشتری است ثالنیاً شفاف و روشن نبوده و رنگ آن نیز به درجه حرارت محلول، دانسیته جریان و ضخامت لایه اکسیدی بستگی دارد. که از کمرنگ در ضخامت µm5 تا پر رنگ در ضخامت های µm50-25 متغیر می باشد.پارامترهای موثر در فرآیند آندایزینگ با اسید اگزالیک:

1) غلظت

2) ولتاژ

3) دانسیته جریان

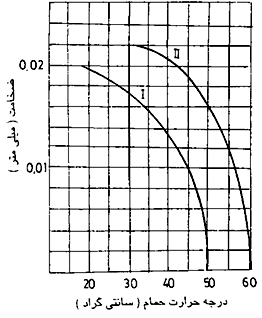

لایه اکسیدی ایجاد شده در این روش دارای روزنه ها و حفره های بیشتری بوده و از نظر سختی با لایه اکسیدی حاصل از جریان مستقیم قابل مقایسه می باشد (منحنی I جریان مستقیم و منحنی II جریان متناوب با غلظت الکترولیت یکسان 5% و دانسیته جریان amp/dm2 1/5)

ارتباط ضخامت لایه اکسیدی با درجه حرارت حمام

11 آندایزینگ سخت

پوشش ایجاد شده بر روی سطح آلومینیوم دارای سختس قابل توجهی می باشد و در صنایعی که نیاز به مقاومت سایشی و خوردگی دارند کاربرد زیادی دارد. سختی حاصله در آندایزینگ سخت به حدود HRC 50 و مقاومت کششی آن نیز به حدود psi 250000 می رسد که تقریباً معادل سختی و مقاومت کششی فولاد ابزار می باشد.

11.1 شرایط کاری جهت آندایزینگ سخت :

مراقبت از محلول الکترولیت و ممانعت از ورود ناخالصی به آن دارای اهمیت اساسی است. میزان آلومینیوم حمام نباید از g/l 8-5 تجاوز نماید زیرا باعث ایجاد رسوب در ته تانک می گردد.وجود عناصر فلزی دیگر مانند آهن، مس و منگنز و سیلیسیوم نیز باعث کاهش قدرت پرتاب محلول الکترولیت شده و دارای تاثیرات منفی می باشد.

11.2 نکات قابل توجه در فرآیند آندایزینگ سخت

در حمام های متوسط و کوچک معمولاً از کویل های خنک کننده که در داخل تانک نصب می شوند استفاده می شود. مایعی که جهت گردش و تبرید در این کویل ها بکار می رود معمولاً ترکیب %80 آب و %20 گلیکول و یا مخلوطی از آب و گلیسیرین می باشد.جهت حمام ها و تانک های بزرگتر استفاده از این سیستم مناسب نمی باشد زیرا احتمال ایجاد سوراخ بر بدنه کویل ها و در نتیجه مخلوط شدن مایع برودت زا با محلول الکترولیت وجود دارد. در اینگونه موارد برودت مورد نیاز را با استفاده از مبدل های حرارتی خارجی و یا خنک کننده های مناسب ایجاد نمود. جنس مبدل های حرارتی می توانداز فولاد ضد زنگ، گرافیت و یا تیتانیوم باشد.

11.2.1 تلاطم در محلول الکترولیت

ایجاد حرکات نوسانی و یا تلاطم در داخل محلول الکترولیت تانک نقش مهمی را در خارج ساختن دمای ایجاد شده در جریان حمام آندایزینگ بر عهده دارد.جهت ایجاد تلاطم می توان از عبورهوای فشرده در داخل لوله هایی به قطرcm 4-2/5 که به فاصله هرcm 15-10 بر روی آن سوراخ های ریزی به قطر mm2/5 ایجاد شده استفاده نمود.لوله های مزبور در ته تانک قرار می گیرند و جنس آن باید به گونه ای انتخاب شود که در مقابل خوردگی اسیدی مقاومت نماید.

11.2.2 قلاب ها

جنس قلاب ها باید از آلیاژی انتخاب شود که اولاً متناسب و شبیه به آلیاژ قطعه کار باشد و ثانیاً بتواند جریان برق را به نحو مطلوبی به قطعه کار منتقل نماید.

11.2.3 زمان عملیات

طول زمان عملیات آندایزینگ سخت با وزن پوشش یا لایه اکسیدی ایجاد شده بر روی قطعه کار آلومینیومی نسبت مستقیمی دارد.