پوشش های فلزی-پوشش های آلیاژی اتوکالیستی(الکترولس) نیکل/فسفر

روش های تشخیص و تست

مقدمه

پوشش های آلیاژی اتوکالیستی نیکل/فسفر بوسیله احیای کاتالیستی یون های نیکل در محلول داغ و اسیدی ملایم در فشار اتمسفری در حضور یون هیپوفسفیت به عنوان عامل احیا کننده تولید می گردند.

به دلیل اینکه پوشش های آلیاژی نیکل خود به عنوان کاتالیست عمل می کند،فرآیند خود کاتالیست می باشد.

پوشش ها حتی در نواحی بد شکل قطعات نیز ضخامت یکپارچه ای تولید می کنند اگر محلول بصورت آزادانه در تمام سطح قطه گردش کند.

پوشش رسوب داده شده از لحاظ ترمودینامیکی کم ثبات است و یک محلول فلزی از نیکل و فسفر است که ماکسیمم 14% فسفر خواهد داشت.

خواص فیزیکی و شیمیایی و ساختار پوشش های نیکل/فسفر اتوکاتالیستی به جنس ترکیب درصد پوشش،ترکیب شیمیایی محلول،پیش عملیات حرارتی،کیفیت بستر و پس عملیات حرارتی بستگی دارد.

پوشش های اتوکالیستی نیکل/فسفر برای بهبود مقاومت به خوردگی و سایش اعمال می گردند.در کل ، عملکرد مقاومت به خوردگی به طرز چشمگیری بهبود میگردد اگر درصد فسفر پوشش به 8% یا بیشتر افزایش یابد.

در صورتیکه خواص مقاومت به سایش در درصدهای کمتر فسفر بهتر میباشد.در هر حال، با عملیات حرارتی مناسب، با درصد های بالای فسفر میکروسختی و در نتیجه مقاومت به سایش چشمگیری از خود نشان میدهد.

1-هدف

این استاندارد بین المللی نیازها و روش های تشخیص برای پوشش های آلیاژی اتوکاتالیستی نیکل/فسفر که از محلول آبی بر روی بسترهای فلزی رسوب داده شده است را مشخص می کند.

احتیاط! استفاده از این استاندارد شامل مواد، عملیات و تجهیزات خطرناک می باشد.این استاندارد هیچگونه نشانه ای راجع به مسائل ایمنی مرتبط با کار ندارد.این وظیفه ی شخص استفاده کننده از این استاندارد است که نکات ایمنی و سلامتی را قبل از استفاده رعایت کند.

2-منابع اصلی

استفاده از منابع زیر برای کاربرد این استاندارد ضروری است.

ISO1463-پوشش های فلزی و اکسیدی-اندازه گیری ضخامت پوشش-روش میکروسکوپی

ISO2064-پوشش های فلزی و معدنی-معانی و قراردادهای مرتبط با اندازه گیری ضخامت

ISO2079-عملیات سطحی و پوشش های فلزی-طبقه بندی اصطلاحات عمومی

ISO2080-عملیات سطحی و پوشش های فلزی-لغت نامه

ISO2177-پوشش های فلزی-اندازه گیری ضخامت-اندازه گیری کولومتری بوسیله انحلال آندی

ISO2178-پوشش های غیر مغناطیسی-اندازه گیری ضخامت-روش های مغناطیسی

ISO2819-پوشش های فلزی بر روی بستر های فلزی-روش های رسوب دهی شیمیایی و الکتروشیمیایی

ISO2859-1,2,3,4-روش های نمونه سازی برای بازرسی بوسیله خواص

ISO3497-پوشش های فلزی-اندازه گیری ضخامت-روش های اسپکتروشیمیایی اشعه X

ISO9220-پوشش های فلزی-اندازه گیری ضخامت-روش SEM

ISO10289-روش های اندازه گیری خوردگی پوشش فلزی و معدنی بر روی بستر های فلزی

ISO15724-پوشش های فلزی و معدنی-روش الکتروشیمیایی اندازه گیری نفوذ هیدروژن در استیل-روش الکترود برناکل

3-اطلاعاتی که باید به تولید کننده پوشش عرضه گردد

3-1- اطلاعات ضروری

1-نقش پوشش

2-قدرت کششی قطعه و الزامات عملیات حرارتی قبل و بعد از پوشش

3-علامت گذاری سطحی که باید پوشش داده شود

4-طبیعت، شرایط و عملیات پایانی فلز پایه، اگر هر کدام از این عوامل بر روی کیفیت ظاهر پوشش اثر گذار است

5-موقعیت، نوع و ابعاد مکان هایی که نقصی وجود دارد

6-هر گونه نیازی در مورد زیر لایه

7-روش های نمونه سازی،حد قابل قبول یا نیازهای بازرسی گزارش گردد.(که با ISO4519 متفاوت است)

8-روش های استاندارد سنجش ضخامت، سختی ، چسبندگی ، تخلخل ، مقاومت به خوردگی ، مقاومت به سایش یا قابلیت لحیم کاری

9-نیاز های خاص برای عملیات حرارتی قبل و بعد از پوشش دهی

10-عملیات پایانی که نیاز است مثلا براق سازی یا کدر کردن

3-2-اطلاعات اضافی

1-ضرورت مغناطیس زدایی استیل

2-خشونت نهایی سطح

3-هر گونه نیازی در مورد ترکیب پوشش

4-علائم اختصاری فلز پایه، لایه های فلز و عملیات حرارتی مورد نیاز

4-1-کلیات

علائم اختصاری باید روی نقشه های مهندسی ، سفارش خرید ، قرارداد یا در توضیحات ویژه در مورد محصول نهایی آورده شود.علائم بترتیب فلز پایه، نوع آلیاژ، اقدامات از بین برنده تنش، نوع و ضخامت زیر لایه ها، درصد اسمی فسفر و ضخامت لایه اتوکاتالیستی نیکل، نوع و ضخامت پوششی که باید روی پوشش نیکل/فسفر اعمال گردد و عملیات حرارتی بعد از رسوب دهی آلیاژ نیکل/فسفر را مشخص می کند.علامت(//) برای مواقعی که نشان دهنده مشخص نکردن یا حذف مرحله ای باشد، استفاده میگردد.

علائم باید شامل موارد زیر باشد:

1-اصطلاح "پوشش اتوکالیستی نیکل"

2-شماره استاندارد برای مثال ISO4527

3-علامت خط رابط

4-علامت اختصاری فلز پایه

4-2-علامت گذاری فلز پایه

فلز پایه باید بوسیله علامت شیمیایی آن مشخص گردد، اگر آلیاژ است بوسیله ترکیب تجربی آن مشخص گردد.پیشنهاد میگردد که آلیاژهای خاص بوسیله علامت استاندارد آن ها مشخص گردند مثلا شماره UNS برای مثال علامت استاندارد استیل قدرت-بالا بوسیله شماره Fe مشخص میگردد.

تذکر!برای اطمینان از آمادگی سطح مناسب و در نتیجه چسبندگی خوب پوشش به بستر فلزی ، مهم است که نوع فلز پایه و شرایط متالوژیکی آن مشخص گردد.

4-3-علائم عملیات حرارتی مورد نیاز

عملیات حرارتی مورد نیاز باید در براکت آورده شوند و به فرم زیر علامت گذاری گردند:

1-SR=stress relief که با هدف از بین بردن تنش انجام میگردد.

2-HT عملیات حرارتی برای بالا بردن سختی یا چسبندگی پوشش

3-ER عملیات حرارتی از بین برنده تردی هیدروژنی

در پرانتز ، حداقل دمای مورد نیاز در واحد سانتی گراد

زمان عملیات حرارتی به ساعت

برای مثال:عملیات حرارتی از بین برنده تنش که در دمای 210C به مدت 1h انجام گرفته است به شکل زیر علامت گذاری میگردد:

[SR(210)1]

4-4-علامت گذاری نوع و ضخامت لایه های فلز

پوشش اتوکالیستی نیکل با علامت NiP مشخص میگردد که با یک پرانتز کامل که در آن محتوای فسفر گزارش شده است و عددی که ضخامت پوشش را در واحد µm گزارش می دهد ، کامل میگردد.

زیر لایه های فلزی باید بوسیله علامت شمیایی آن ها که از فلز مربوطه بصورت الکتروشیمیایی رسوب داده شده اند گزارش گردند.هم چنین ضخامت آن ها نیز در واحد میکرون پس از نام آن ها گزارش میگردد.برای مثال نیکلی که قبل از NiP بصورت الکتروشیمیایی رسوب داده شده است با علامت Ni گزارش میگردد.برای لایه های بعدی NiP نیز به همین شکل عمل میگردد.

4-5-مثال هایی از علائم

در زیر به مثال هایی از توضیحات بالا پرداخته شده است:

1-پوشش اتوکالیستی نیکل/فسفر که حاوی 10% جرمی فسفر است و دارای ضخامت 15µm می باشد و بر روی استیل G43400 اعمال گردیده است.احتیاج به عملیات حرارتی برای از بین بردن تنش دارد که این عملیات در دمای 210C برای مدت 22h انجام میگردد و پس از آن کروم بصورت الکتروشیمیایی بر روی آن به ضخامت 0.5µm رسوب داده میگردد.سپس در انتها عملیات حرارتی برای کاهش تردی هیدروژنی در دمای 210C به مدت 22h انجام گرفت.علامت اختصاری به شرح زیر است:

Autocatalytic Nickel coating ISO4527-Fe[SR(210)22] / NiP(10)0.5/Cr0.5[ER(210)22]

2-علامت پوششی بر روی آلیاژ آلومینیوم که نیازمند عملیات حرارتی نمی باشد به شرح زیر است:

Autocatalytic Nickel coating ISO4527-Al//NiP(10)15/Cr0.5//

نه تنها علائم اختصاری بلکه باید جملات واضحی در مورد نیاز های مشتری که شامل احتیاجات آن ها میگردد در سفارش خرید آورده شود.در زیر به توضیح فاکتور هایی که جزء نیازهای مشتری می باشد و باید در سفارش خرید گزارش گردند آورده شده است:

5-نیاز های مشتری

5-1-نمونه آزمون های ویژه

ممکن است نیاز به آزمون های ویژه ای برای اندازه گیری چسبندگی، ضخامت ، تخلخل ، مقاومت به خوردگی ، سختی و دیگر ویژگی های پوشش باشد.این گونه آزمون ها معمولا برای زمانی است که اندازه ، شکل یا جنس قطعات آبکاری شده مناسب برای تست های معمول نباشد یا اینکه نتوان از تست های مخرب به دلیل تعداد کم یا گرانی آن ها استفاده کرد.این تست های ویژه باید بر روی نمونه های یکسان (جنس) ، شرایط متالورژیکی یکسان و شرایط پوشش یکسان انجام گیرند.

5-2-ظاهر

پوشش کاتالیستی نیکل ممکن است روشن ، نیمه روشن یا کدر باشد که باید بوسیله مشتری مشخص گردد.پس از اینکه بصورت بصری بررسی گردید باید عاری از هر گونه حفره ، تاول ، تراش ، رشد های گره ای ، ترک یا نقایص دیگر باشد.می توان از نمونه های تایید شده پس از بازرسی ظاهری برای اهداف مقایسه ای استفاده کرد.

نقایص و دگرگونی هایی که از شرایط فلز پایه مثل خراش، حفره ، علائم غلتک بر می خیزند و در پایان باقی می مانند بر خلاف اینکه عملیات پایانی خوبی انجام گرفته باشد نباید دلیلی بر عدم پذیرش محصول میگردد.

تاول ها یا ترک هایی که بوسیله چشم نیز قابل مشاهده اند و از عملیات حرارتی نشات گرفته اند می تواند عاملی برای عدم پذیرش محصول باشد.

5-3-عملیات پایانی سطح

اگر هر گونه عملیات پایانی مربوط به زبری سطح نیاز باشد ، روش اندازه گیری باید آن چیزی باشد که در ISO4288 آورده شده است.

تذکر! عملیات پایانی زبری سطح NiP معمولا نیاز نیست(نسبت به بستر اولیه) مگر اینکه سطح بستر به شدت نرم بوده باشد و پدیده ی میکرو-کریستالی رخ دهد.

5-4-ضخامت

ضخامتی که در علامت اختصاری آورده می شود باید حداقل ضخامت بر روی قطعه بلشد.

5-5-سختی

هنگامیکه سختی تعیین میگردد باید بوسیله روشی که در ISO4516 آورده شده است مشخص میگردد .سختی اندازه گیری شده باید در گستره10% از عددی باشد که خریدار تقاضا داشته است.

5-6-چسبندگی

پوشش اتوکاتالیستی باید به بستر فلزی و هر زیر لایه ای دیگر چسبنده باشد.پوشش ها باید توانایی عبور از تست های مختلفی مثل ISO2819 یا آن چیزی که مشتری خواسته است را داشته باشد.

5-7-تخلخل

در صورت نیاز بیشترین درجه تخلخل و هم چنین روشی برای تشخیص آن باید بوسیله مشتری ، مشخص گردد.

5-8-مقاومت به خوردگی

در صورت نیاز مقاومت به خوردگی و روش تست خوردگی باید بوسیله مشتری گزارش گردد.هم چنین نتایج قابل قبول باید بوسیله ISO10289 مقایسه گردد.روش های تست در ISO9227 که شامل پاشش نمک استیک اسید ، پاشش سریع شده نمک مس ممکن است برای سنجش خوردگی حفره ای مناسب باشد.

5-9-عملیات حرارتی تنش زدایی قبل از پوشش دهی

زمانیکه بوسیله مشتری مشخص گردید بخش هایی از قطعه که قدرت کششی آن ها بیشتر یا مساوی 1000MPa است و یا اینکه شامل تنش های کششی بوسیله ماشینکاری ، سمباده کاری ، صافکاری یا عملیات شکل دهی سرد باشد ، قبل از تمیز کاری یا رسوب دهی فلزی باید تحت عملیات حرارتی تنش زدایی قرار بگیرند.

روش و نوع تنش زدایی باید بوسیله مشتری مشخص گردد یا بوسیله روشی که در ISO9587 آورده شده است، تعیین گردد.تنش زدایی باید قبل از مرحله اسید شویی یا عملیات الکتروایت کاتدی انجام گیرد.

تذکر!استیل ها باید قبل از پوشش دهی اکسید زدایی گردند.برای استیل های با استحکام بالا ، از تمیز کننده های غیر الکترولیت قلیایی یا از تمیز کننده های قلیایی آندی استفاده میگردد.هم چنین روش تمیز کاری مکانیکی نیز اعمال میگردد.این روش ها به دلیل اینکه امکان ایجاد تردی هیدروژنی را به حداقل می رسانند ترجیح داده می شوند.

5-10-عملیات حرارتی از بین برنده تردی هیدروژنی پس از پوشش دهی

بخش های فولادی که نهایتا قدرت کششی 1000MPa یا بیشتر را دارند یا سطوحی که سخت شده اند باید تحت عملیات حرارتی برای از بین بردن تردی هیدروژنی پس از پوشش دهی قرار بگیرند.برای این کار می توان از روشی که در ISO9588 گزارش شده است یا آن چیزی که مشتری ارائه داده است استفاده کرد.

هر گونه عملیات حرارتی برای از بین بردن تردی هیدروژنی باید تا حد امکان در زمان کم انجام گیرد.ترجیحا در بازه زمانی 1-3h پس از عملیات پایانی سطح انجام گیرد.

تاثیر عملیات تردی هیدروزنی زدایی را می توان بوسیله روشی که خود مشتری ارائه داده است یا در استاندارد های ایزو آورده شده است، اندازه گیری کرد.برای مثال در ISO10587 روشی برای تردی هیدروژنی باقیمانده در ورقه های فولادی گزارش میدهد یا مثلا در ISO15724 یک روش دیگر که غلظت هیدروژن قابل نفوذ در استیل را اندازه گیری می کند آورده شده است.

تذکر!عملیات حرارتی مطابق با روش هایی که در ISO9588 آمده است از بین رفتن کامل تردی هیدروژنی را ضمانت نمی کند و روش هایی برای سنجش تردی هیدروژنی باقیماده باید مشخص گردد.

5-11-عملیات حرارتی برای سخت کردن پوشش نیکل الکترولس

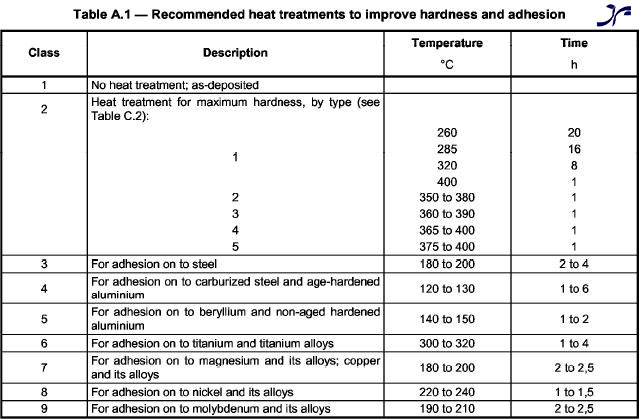

جدول A.1 عملیات حرارتی مناسب برای افزایش سختی پوشش های آلیاژی اتوکالیستی NiP و هم مقاومت به سایش را آورده است.

عملیات حرارتی که برای افزایش پوشش های آلیاژی اتوکالیستی نیکل/فسفر و هم چنین مقاومت به سایش وجود دارند حداقل باید به مدت 1h پس از رسیدن به دمای مورد نظر انجام گیرند و هم چنین باید قبل از هر گونه عملیات پایانی مکانیکی انجام گیرد.

اگر این عملیات حرارتی حداقل های مورد نیاز در ISO9588 را تامین کند دیگر نیاز به عملیات حرارتی جداگانه ای برای از بین بردن تردی هیدروژنی نخواهد بود.

5-12-عملیات حرارتی برای بهبود چسبندگی

عملیات حرارتی برای بهبود چسبندگی پوشش اتوکالیستی نیکل به فلز پایه باید مطابق با جدول A.1 انجام گیرد اگر چه شخص مشتری نیز می تواند روش هایی را ارائه کند.

5-13-مقاومت به سایش

در صورت نیاز برای رسیدن به مقاومت سایش معینی مشتری باید عملیات حرارتی مشخصی برای این کار در نظر داشته باشد.

5-14-قابلیت لحیم کاری

در صورت نیاز ، قابلیت لحیم کاری پوشش و همچنین روش سنجش آن باید بوسیله خریدار مشخص گردد.

تذکر!پوشش هایی که شامل درصد جرمی فسفر بیشتر از 10% باشند بعضی مواقع بخصوص در صنعت الکترونیک برای لحیم کاری استفاده میگردند تا احتمال خوردگی در فرایند لحیم کاری را به حداقل برسانند.

5-15-ترکیب شیمیایی

درصد فسفر آلیاژ نیکل/فسفر باید در علامت اختصاری گزارش گردد.زمانیکه بوسیله روشی که در ضمیمه D اندازه گیری می شود، درصد جرمی فسفر باید در گستره 0.5% خواسته شده باشد.

اگر درصد فسفر مشخص نشده باشد ، باید در گستره 1-14% قرار بگیرد.

5-16-زیر لایه ها و رو لایه ها

زیر لایه های الکترولیتی نیکل باید با ISO4526 مطابقت کنند.همچنین پوشش کروم که بر روی پوشش آلیاژی نیکل/فسفر اعمال میگردد باید با ISO6158 مطابق باشد.

تذکر!زیرلایه های الکترولیتی با ضخامت 2-5µm ممکن است بر روی فلزات پایه (بجز برنج و برنز) که شامل مقدار بیشتری از آنتیموان، آرسنیک ، بیسموت ، مس ، سرب یا قلع است اعمال گردد.

نیکل اتوکاتالیستی و مس الکترولیتی با ضخامت 2-5µm ممکن است بر روی فلزات پایه که شامل مقدار بیشتری از منیزیم یا روی است اعمال گردد.

استریک الکترولیتی نیکل بین زیر لایه مس و پوشش اتوکاتالستی نیکل ممکن است پوشش داده شود.زیر لایه نیکل الکترولیتی با ضخامت 1-2µm ممکن است بر روی فلز پایه ای که مقدار بیشتری از کروم ، سرب ، مولیبدن ، نیکل ، قلع ، تیتانیوم یا تنگستن دارد پوشش داده شود.

هدف از پوشش زیر لایه کاهش احتمال آلودگی محلول فرایند به عناصری است که ممکن است سرعت رسوب دهی را کاهش دهند.علاوه بر این ، زیر لایه فلزی الکترولیتی به جلوگیری از نفوذ ناخالصی ها از فلز پایه به پوشش اتوکالیستی کمک می کند و در نتیجه به بهبود چسبندگی بیشتر کمک خواهد کرد.

6-نمونه برداری

روشی که برای نمونه برداری انتخاب می گردد باید از روش های موجود در ISO2859-1,2,3,4 انتخاب گردد یا مشتری خود ، روش دیگر ارائه دهد.هم چنین مشتری باید حد رضایت خود را از قبل تعیین کند.

ضمیمه A

عملیات حرارتی برای بهبود چسبندگی و افزایش سختی

A.1- عملیات حرارتی برای بهبود چسبندگی نیکل الکترولس

زمان ها و دماهای داده شده در جدول A.1 برای بهبود چسبندگی پوشش های آلیاژی نیکل/فسفذ که بر روی بستر های مختلف رسوب داده شده است قابل استفاده است مگر اینکه بستر فلزی دیگری بوسیله خریدار استثنا گردد.

برای پوشش های با ضخامت بیش تر از 50µm زمان عملیات حرارتی باید افزایش گردد.

تذکر!قدرت کششی آلومینیوم و آلیاژهای مختلف که قابلیت عملیات حرارتی را دارند ، با حرارت دادن در دمای بالای 130C کاهش میگردد.پیشنهاد می شود تاثیر آن بر روی خواص مکانیکی در نظر گرفته شود .

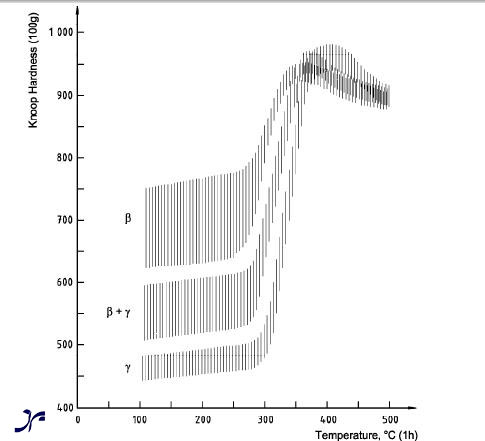

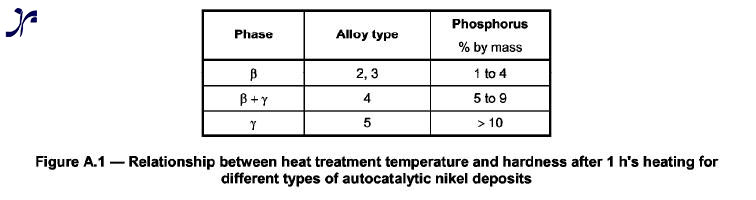

A.2- عملیات حرارتی برای بهبود سختی و مقاوت سایشی

پوشش های آلیاژی اتوکاتالیستی نیکل/فسفر غالبا بوسیله عملیات حرارتی برای بهبود مقاومت به سایش ، سخت میگردند.زمان ها و دماها در جدول A.1 آورده شده اند.

در کل ، سختی پس از عملیات حرارتی افزایش می یابد اگر مقدار فسفر کاهش یابد(شکل A.1).هم چنین سختی را می توان بوسیله عملیات حرارتی در دمای 250-400C برای مدت بیشتر از 1h بیشتر افزایش داد.

عملیات حرارتی بالاتر از 220C که باعث می گردد سختی از 850 KHN100 هم بیشتر گردد می تواند مقاومت به خوردگی پوشش را کاهش دهد.

عملیات حرارتی در دماهای زیر 200C که برای بهبود چسبندگی یا به حداقل رساندن تردی هیدروژنی انجام میگیرد خاصیت مقاومت به خوردگی را از بین نمی برد یا اینکه سختی و مقاومت به سایش را بطور چشمگیری بهبود نمی دهد.

اگر لازم باشد عملیات حرارتی باید در یک فضای خنثی ، احیا کننده یا در خلاء به دلیل جلوگیری از تشکیل اکسید های رنگی بر روی سطح انجام گیرد.

عملیات حرارتی در دمای بالاتر از 260C باعث ایجاد پوشش نوع 5 می گردد که مغناطیسی است.

رابطه میان دمای عملیات حرارتی و سختی برای انواع پوشش های اتوکاتالیستی نیکل/فسفر در شکل A.1 نشان داده شده است.

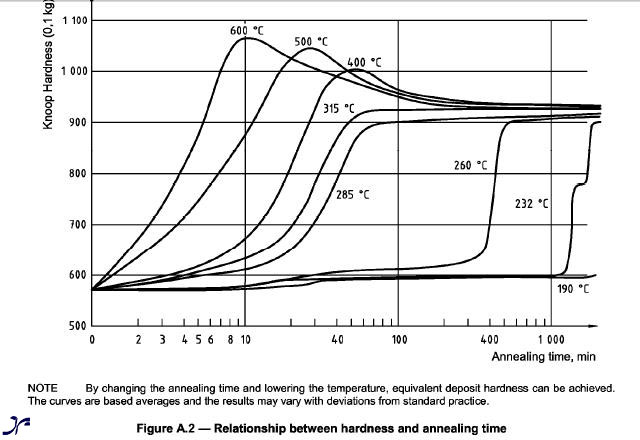

رابطه میان سختی و زمان آنیل کردن در شکل A.2 نشان داده شده است.

شکل A.2 نشان می دهد که برای سختی مورد نظر را میتوان با پایین آوردن دما و افزایش زمان آنیل کردن بدست آورد

ضمیمه B

روش های سنجش ضخامت

B.1- کلیات

ISO3882 روش هایی را که برای اندازه گیری ضخامت پوشش های فلزی و معدنی می باشد را بررسی می کند.

B.2- مخرب

B.2.1- روش میکروسکوپی

از روشی که در ISO1463 آورده شده است ، استفاده شود.

B.2.2- روش کولومتری

روش کولومتری که در ISO2177 مشخص شده است ، ممکن است برای اندازه گیری ضخامت کل پوشش اتوکاتالیستی نیکل و ضخامت زیر لایه های مس و نیکل استفاده میگردد.

B.2.3- روش میکروسکوپ الکترونی روبشی

این روش که در ISO9220 آورده شده است ، ممکن است برای اندازه گیری ضخامت پوشش اتوکاتالیستی نیکل و ضخامت زیر لایه ها استفاده گردد.

تذکر! در موارد اختلاف ، روش کولومتری باید برای اندازه گیری ضخامت های کم تر از 10µm استفاده گردد در حالیکه روش های میکروسکوپی برای اندازه گیری ضخامت های 10µm یا بیشتر استفاده میگردد.

B.3- غیر مخرب

B.3.1- روش انحراف اشعهبتا(Beta backscatter)

روشی که در ISO3543 مشخص شده است را استفاده کنید.این روش برای اندازه گیری پوشش هایی که بر روی بستر های آلومینیومی میباشد مناسب است و ضخامت کل پوشش را سنجش می کند.هم چنین این روش فقط در غیاب زیر لایه های مسی کاربرد دارد.

B.3.2- اسپکترومتری X-Ray

از استاندارد ISO3497 استفاده گردد.دستگاه X-Ray باید بوسیله ضخامت های استانداردی که شامل مقدار معینی فسفر هستند ، تنظیم گردد.

تذکر! به دلیل گستردگی مقدار فسفر در نقاط مختلف پوشش ، روش های انتگرالی برای اندازه گیری فسفر برای بخشی از ناحیه مرجع استفاده میگردد.

B.3.3- روش وزنی

بوسیله سطح معین(یا نمونه که شامل بستر یکسان و سطح یکسان است) ، وزن قطعه را قبل و بعد از پوشش دهی اندازه گیری کنید.مطمئن باشید که قطعه در هر اندازه گیری خشک و در دمای اتاق است.از رابطه زیر ضخامت را محاسبه کنید:

T=10W/A*D

که در این رابطه T ضخامت پوشش بر حسب میکرومتر، W اختلاف جرم قبل و بعد از پوشش دهی به میلی گرم، A سطح قطعه در واحد cm2 و D چگالی پوشش در واحد g/cm3 می باشد.

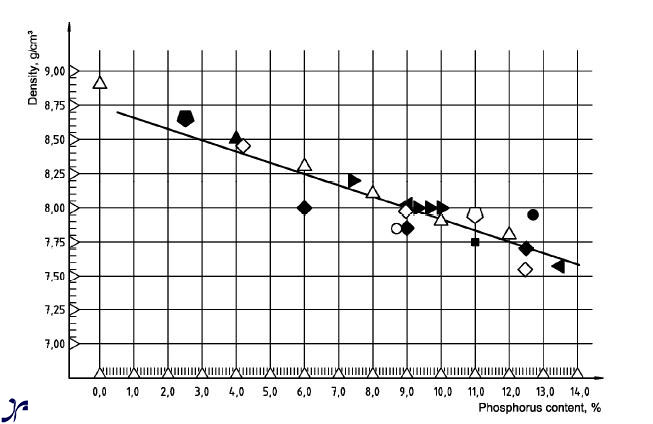

چگالی پوشش به درصد فسفر پوشش بستگی دارد.چگالی پوشش های اتوکالیستی نیکل در شکل B.1 گزارش شده است.

مثال/یک سکه از جنس استیل ملایم جرم 3198mg و سطح 19.736cm2 را دارد.پس از رسوب دهی ، جرم سکه 3583mg شده است.درصد فسفر پوشش 9% می باشد و چگالی آن 8.01g/cm3 است.(از شکل B.1) ضخامت پوشش از رابطه مذکور خواهد بود:

T=10(3583-3198)/19.736*8.01 =24.3µm

B.3.4- روش مغناطیسی

از استاندارد ISO2178 استفاده گردد.از این روش برای اندازه گیری ضخامت پوشش های با درصد جرمی فسفر بیش تر از 8% استفاده می گردد.(زیرا باید پوشش به اندازه کافی غیر مغناطیسی باشد.)

شکل بالا چگالی پوشش را برحسب درصد فسفر نشان میدهد.

ضمیمه C

راهنمایی برای ضخامت، ترکیب و استفاده از پوشش های اتوکالیستی نیکل

C.1- کلیات

خصوصیات پوشش اتوکاتالیستی نیکل/فسفر در درجه اول به ترکیب درصد شیمیایی و ساختار آن بستگی دارد.ترکیب و ساختار پوشش بوسیله ترکیب محلول ، شرایط رسوب دهی و عملیات حرارتی که ساختار پوشش را تغییر می دهد، تعیین می گردد.طبیعت بستر برای مثال زبری آن ممکن است خواصی از پوشش مانند مقاومت به خوردگی آن تاثیر گذار باشد.

C.2- مقاومت به خوردگی، ضخامت پوشش و شرایط سرویس دهی درالکترولس نیکل

حداقل ضخامت مورد نیاز پوشش برای مقاومت به خوردگی مناسب در شرایط خوردگی متفاوت در جدول C.1 آورده شده است.پوشش ها باید در سطوح زبر یا متخلخل ضخیم تر باشند تا تاثیر فلز پایه بر ویژگی های پوشش را به حداقل برساند.برای بدست آوردن مقاومت به خوردگی بهینه با ضخامت مینیمم ، فلز پایه باید عاری از هر گونه حفره باشد و هم چنین نرم و صاف باشد.بستری با زبری تقریبا Ra<0.2µm می تواند به عنوان معیار قرار بگیرد.در زیر جدول C.1 آورده شده است:

| شرایط سرویس دهی |

توضیحات |

حداقل ضخامت پوشش بر روی پایه آهنیµm |

حداقل ضخامت پوشش بر روی پایه آلومینیومیµm |

| 5(فوق العاده شدید) |

در جاهاییکه که خیس خوردگی و سایش زیاد است مثل میدان های نفتی |

125

|

|

| 4(خیلی شدید) |

شرایط دریایی و دیگر محیط های متهاجم،سایش شدید،تماس با محلول های اسیدی، دما و فشار بالا |

75

|

|

| 3(شدید) |

شرایط غیر دریایی در جاهاییکه شبنم و بارندگی وجود دارد،سایش متوسط،تماس با نمک های قلیایی در دمای بالا |

25

|

60

|

| 2(در حد متوسط) |

سرویس های تغلیظ کننده و محیط های در تماس روغن |

13

|

25

|

| 1(ملایم) |

شرایط خشک و گرم،لحیم کاری و سایندگی ملایم |

5

|

13

|

| 0(خیلی ملایم) |

الکترونیک،جوش نفوذی

|

0.1

|

0.1

|

علاوه بر ضخامت، درصد پوشش و عوامل دیگر بر مقاومت به خوردگی پوشش اثر گذار است.در کل ، مقاومت به خوردگی پوشش در محیط های اسیدی با افزایش درصد فسفر بهبود می گردد.

عالی بودن مقاومت به خوردگی این نوع پوشش ها، به دلیل فسفر زیاد پوشش و لایه اکسیدی روئین می باشد که معمولا روی سطوح وجود دارد.

ناخالصی هایی که معمولا به همراه آلیاژ نیکل/فسفر رسوب داده می شوند در هر حال لایه اکسیدی روئین را ضعیف کرده و متعاقبا مقاومت به خوردگی را کاهش میدهد.

C.3- نوع و درصد فسفر پوشش ها برای کاربردهای مختلف

فرایند رسوب دهی پوشش اتو کاتالیستی نیکل می تواند کنترل شده باشد تا بتوان پوشش هایی با خواص مختلف که نیاز های مختلفی را برآورده می کند، بدست آورد.در جدول زیر نوع و درصد فسفر پوشش ها را که برای کاربردهای مختلف می باشد؛ نشان میدهد.

| نوع |

درصد جرمی فسفر |

کاربردها |

| 1 |

نیاز خاصی به درصد مشخصی از فسفر نمی باشد. |

کاربرد کلی |

|

2

(کم فسفر)

|

1-3 |

هدایت الکتریکی،لحیم کاری ، اتصال سیم |

|

3

(کم فسفر)

|

2-4 |

پوشش چسبنده و ساینده به همراه سختی بالا |

|

4

(فسفر متوسط)

|

5-9 |

کاربرد کلی و مقاوم به خوردگی |

|

5

(فسفر زیاد)

|

>10 |

مقاوم به خوردگی زیاد ، غیر مغناطیسی، قابلیت جوش نفوذی،انعطاف پذیری با کشیدگی زیاد |

C.4- اصلاح کردن ورقه های پوشش داده شده و ماشینکاری شده

پوشش های اتوکالیستی نیکل با ضخامت 125µm یا بیشتر برای تعمیر ورقه های پوشش داده شده یا آنهایی که زیاد ماشینکاری شده اند، استفاده می گردد.احتمال تشکیل بر آمدگی، ایجاد لکه ، حفره شدن و زبری سطح با افزایش ضخامت وجود دارد.حد قابل قبول با وجود این نقص ها باید بین مشتری و عرضه کننده توافق گردد.

به دلیل تنش فیزیکی کم تر ، شکل پذیری بیشتر و مقاومت به خوردگی بالاتر، پوششی با 10% جرمی یا بیشتر فسفر ممکن است برای اصلاح کردن این چنین ورقه ها مناسب تر باشد.زیر لایه های نیکل الکترولیتی گاها قبل از رسوب دهی اتوکاتالیستی جاییکه ضخامت بیش تر از 125µm است ، اعمال می گردد.

C.5- ایجاد قابلیت لحیم کاری در نیکل الکترولس

پوشش های اتوکاتالیستی برای بهبود قابلیت لحیم کاری آلومینیوم و دیگر آلیاژ ها که لحیم کاری آنها دشوار است، استفاده میگردد.ضخامت پوشش باید بیش تر از 2.5µm باشد.

C.6- اطلاعات اضافی برای کاربردهای دشوار

پوشش های اتوکاتالیستی نیکل با خواص مشابه برای کاربرد در جاییکه چسبندگی رخ میدهد مناسب نمی باشد حتی اگر روغنکاری شده باشد.

پوشش های کم یا متوسط در کاربرد هایی که باید انعطاف پذیر باشد یا در برابر شوک مقاوم باشد ، پیشنهاد نمی گردد.مراقبت های ویژه ای باید در نقاطی که پوشش وجود دارد اعمال گردد.پوشش در مناطقی که پوشش وجود دارد ممکن است به دلیل نفوذ فسفر از پوشش ترد گردد.پوشش ها سختی حرارتی کمی دارند و برای مواردی که سایش و دمای بالا همزمان وجود دارد ، مناسب نیستند.

برخی فولادها که شامل کروم و مولیبدن هستند ممکن است بوسیله تمیز کاری آندی روئین گردند ، اگر تکنیک جریان-معکوس متناوب استفاده گردد.برای فولاد هایی با استحکام کششی زیر 1000MPa تمیز کاری کاتدی می تواند بجای جریان-معکوس متناوب استفاده گردد.

بیشتر فلزات اکسیدهایی بر روی سطح خود دارند که ممکن است چسبندگی پوشش فلز پایه را تحت تاثیر قرار میدهند.تمیزکاری ویژه و روش های فعال سازی برای فلزاتی که شامل فولاد زنگ نزن و آلومینیوم میباشد، وجود دارد.وجود فیلم اکسیدی می تواند منجر به عدم چسبندگی گردد.

برای چدن و آلیاژهای آلومینیوم ، وجود حفره بر روی سطح ممکن است منجر به مشکلات خوردگی گردد که این به دلیل به دام افتادن محلول در حفره ها و در نتیجه عدم پیوستگی پوشش می باشد.برای پوشش دهی چدن که حفره های زیادی بر روی سطح آن وجود دارد عملیات خاصی برای رسیدن به نتیجه مناسب نیاز است.

در آلیاژ های مسی-سربی ممکن است سرب وارد محلول گردد و ایجاد عدم چسبندگی حفره کند.بنابراین عملیاتی برای پوشاندن(ماسک کردن) یا کندن سرب از سطح قبل از رسوب دهی اتوکاتالیستی نیاز است.

ضمیمه D

روش های آنالیز شیمیایی درصد فسفر در پوشش های نیکل/فسفر

D.1- روش ICP(Inductively Coupled Plasma)

D.1.1- روش آنالیز بوسیله طیف های نشر یا جذب

D.1.2- شناساگرها

مواد شیمیایی درجه تجزیه ای و آب دی یونیزه یا مقطر باید برای محلول های زیر استفاده گردند:

1-نیتریک اسید 40% حجمی

2-سدیم نیتریت 20g/l

3-پتاسیم پرمنگنات 7.6g/l

نیتریک اسید 40% حجمی بوسیله مخلوط کردن 2 بخش حجمی از نیتریک اسید با وزن مخصوص 1.42g/ml با 3 بخش حجمی از آب تهیه گردید.

D.1.3- روش

به دقت 0.2g از نمونه را وزن کرده و در 50ml از محلول نیتریک اسید در یک بشر شیشه ای حل کنید.به آرامی حرارت دهید تا نمونه کاملا حل گردد سپس تا بخارات قهوه ای رنگ تمام گردند ، محلول را بجوشانید .محلول را 100ml رقیق کنید ، به نقطه جوش برسانید و 25ml از محلول پتاسیم پرمنگنات رابه آن اضافه کنید.به مدت 5min بجوشانید و سپس محلول سدیم نیتریت را قطره قطره به آن اضافه کنید تا رسوب منگنز دی اکسید حل گردد.محلول رابرای 5min بجوشانید و اجازه دهید تا دمای خنک گردد.به یک بالون ژوژه استاندارد 250ml انتقال دهید و بوسیله آب مقطر یا دیونیزه به حجم برسانید سپس درب آن را گذاشته و خوب تکان دهید.

D.1.4- اندازه گیری شاهد

یک محلول شاهد تهیه کنید.(محلول شاهد محلولی است که تمام اجزاء بجز نمونه اصلی را داراستو

D.1.5-آنالیز طیف ها

داده های زیر مربوط به پیک های موجود در طیف هاست:

تذکر!حد تعیین مقدار فسفر بوسیله این روش 0.5% فسفر است.

D.2-روش اسپکترومتری جذب مولکولی

D.2.1-اصول کلی

این ضمیمه به روش اسپکترومتری جذب برای اندازه گیری درصد فسفر در پوشش های اتوکاتالیستی می پردازد.مقداری از نمونه در نیتریک اسید حل گردید .سپس پتاسیم پرمنگنات و سدیم نیتریت اضافه گردید.تمامی اندازه گیری ها در طول موج 420nm انجام شده اند.

D.2.2-شناساگرها

D.2.2.1-کلیات

از شناساگرهای درجه تجزیه ای و آب مقطر یا دی یونیزه برای این منظور استفاده گردید.

D.2.2.2-شناساگرها برای حل کردن و اکسید کردن

1-نیتریک اسید 40% حجمی

2-سدیم نیتریت 20 g/L

3-پتاسیم پرمنگنات 7.6g/l

D.2.2.3-محلول مولیبدات – وانادات

بطور جداگانه ای در آب داغ 20g آمونیوم مولیبدات و آمونیوم وانادات را حل کنید.دو محلول را مخلوط کرده و 200ml نیتریک اسید اضافه کنید و سپس با آب به 1lit رقیق کنید و به خوبی تکان دهید.

D.2.2.4- محلول استاندارد فسفر(100mg/Lit)

0.4392g از پتاسیم دی هیدروژن فسفات را در آب حل کنید و آن را بطور کمی به یک بالون 1000ml انتقال دهید.

D.2.3-دستگاهوری

D.2.3.1-استفاده از دستگاه معمول آزمایشگاهی

D.2.3.2-جذب کننده فوتوالکتریک یا فوتواسپکترومتر:بوسیله یک فیلتر که ماکسیمم عبور را در 420nm فراهم میکند و بوسیله یک سلول نوری با طول 10mm تجهیز شده است.

D.2.4-روش

D.2.4.1-تهیه محلول تست

1-از نمونه نزدیک ترین مقدار به 0.1 ، 0.19 تا 0.21 را وزن کنید.آنرا به یک بشر انتقال داده و در 50ml محلول نیتریک اسید حل کنید.

2-به آرامی حرارت دهید تا کاملا حل گردد.سپس به قدری بجوشانید تا بخارات قهوه ای رنگ تمام گردند.

3-محلول را به مقدار 100ml رقیق کنید بجوشانید 25ml پتاسیم پرمنگنات را به آن اضافه کنید

4-برای 5min محلول را بجوشانید.

5-سدیم نیتریت را قطره قطره اضافه کنید تا رسوب منگنز دی اکسید حل گردد.

6-محلول را 5min بجوشانید و اجازه دهید تا دمای محیط سرد گردد.

7-محلول را به بالون حجمی 250ml انتقال دهید و بوسیله آب مقطر رقیق کنید.

D.2.4.2-محلول شاهد

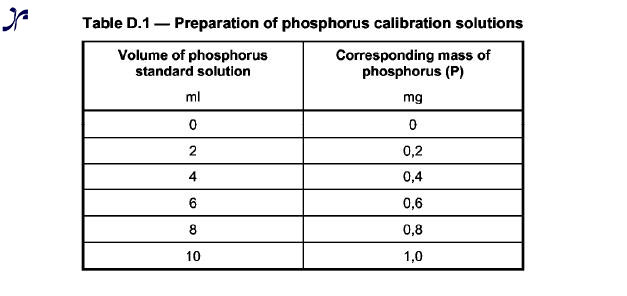

D.2.4.3-تهیه نمودار کالیبراسیون

بوسیله بالون ژوژه های 100ml ، حجم های مشخصی از فسفر استاندارد به محلول های خود اضافه کنید.

عملیات زیر را برای هر بالون به شرح زیر انجام دهید:

1-25ml از شناساگر مولیبدات-وانادات را اضافه کنید و سپس تا خط نشانه رقیق کنید.یکی از سل ها را از محلول پر کنید.

2-طول موج دستگاه را بر روی 420nm تنظیم کرده و هر بار دستگاه را بوسیله محلول شاهد صفر کنید.

3-نمودار مقدار فسفر (mg) بر حسب جذب را رسم کنید.

D.2.5-دوز

1-10ml از محلول نمونه را به بشر 100ml انتقال داده و 50ml آب اضافه کنید سپس 25ml محلول مولیبدات-وانادات را نیز اضافه کنید.سپس تا خط نشانه بالون ژوژه پر کنید.

2-به همان روش توضیح داده شده در قبل جذب را اندازه گیری کنید.

D.2.6-بدست آوردن نتایج

بوسیله نمودار کالیبراسیون مقدار فسفر را اندازه گیری کنید.درصد جرمی فسفر از رابطه زیر محاسبه میگردد:

Phosphorous content=2.5(m3-m4)/m

که m3 جرم فسفر بر حسب میلی گرم نمونه، m4 محلول شاهد است.m مقدار گرمی است که از نمونه برای ساخت محلول استفاده

محصولاتی که در این مقاله مورد استفاده قرار گرفت