استاندارد خودرویی شماره B15 3320 پوشش بر پایه روی لایه ای روش بشکه ای یا آویزه ای

- آموزش آبکاری

- بازدید: 107241

استاندارد خودرویی شماره B15 3320 پوشش بر پایه روی لایه ای روش بشکه ای یا آویزه ای

مقدمه

1 موضوع و دامنه کاربرد

عملکرد برخی آماده سازی های سطح جلو

• ممنوعیت روی لایه ای

1 محدوده استفاده از روی لایه ای

2 مدارک مرجع

2.1 استانداردها

2.2 مقررات

2.3 سایر مدارک

2.4 نحوه بیان در مدارک

3 واژه های فنی و تعاریف آنها

3.1 تعاریف

3.2 علامت ها

4 دستورالعمل های کلی

5 شرح و توصیف یک روش

5.1 گریس زدایی و پاک کردن آلودگی

5.2 به کارگیری پوشش بر پایه روی لایه ای (سمبول ZL)

5.3 پخت

5.4 کاربرد یک لایه پرداخت

6 مشخصات و الزاماتی که باید رعایت شود

6.1 اجزای تشکیل دهنده پوشش ها

6.2 ضخامت و وزن لایه

6.3 رنگ ظاهر

6.4 چسبندگی پوشش

6.5 مقاومت در برابر سالت اسپری

6.6 ضریب اصطکاک

7 کنترل پروسه با آلیکاتور

ضمیمه 1

مقدمه

استاندارد حاضر برای تحقیقات جدید، کاربرد استانداردهای زیر را ممنوع می¬سازد.

B15 3310: پوشش های روی لایه ای بی کرومات (داکرومت 320)

B15 3312: پوشش های روی لایه ای بیکرومات

B15 3315: پوشش های رسوب روی لایه ای بدون بی کرومات با یا بدون پرداخت های مربوطه

| مسئول تایید | مسئول بررسی | مسئول تدوین | |||

|

O.DELCOURT DPMO/CPBM/CMPM |

P.CHALANDON DPMO/CPBM/CMPM |

A.COULAUD DPMO/CPBM/CMPM |

|||

| امضا |

تاریخ 2006/03/10 |

امضا |

تاریخ 2006/03/10 |

امضا |

تاریخ 2006/03/10 |

تاریخچه:

| نوع تغییرات | تاریخ | اندیس |

| تدوین استاندارد | 2004/11/03 | OR |

|

تغییرات نگارش پس از تحقیق فنی افزودن یک جدول خلاصه الزامات افزودن ضمائم 1 و 2، فهرست محصولت مورد تایید توسط PSA |

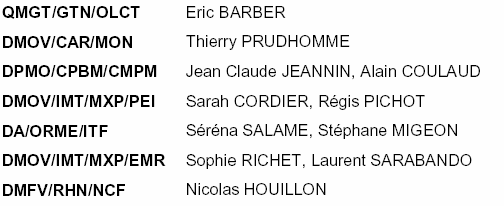

افراد دخیل در تحقیق:

افراد ذیل در تدوین و / یا بررسی این استاندارد شرکت داشته اند.

1 موضوع و دامنه کاربرد

پوشش بر پایه روی لایه ای متضمن محافظت در برابر خوردگی مواد فلزی (عموما آهنی) می باشد. به کارگیری آنها می تواند به صورت بشکه ای (برای قطعات با ابعاد کوچک) یا آویزه ای (برای قطعات سنگین یا قطعات دارای ابعاد نامناسب برای روش بشکه ای) انجام پذیرد.

ضریب اصطکاک آنها می تواند برحسب الزامات(برای مثال: قطعات رزوه شده) به واسط اضافه نمودن مواد روانکار تغییر یابد.

استاندارد حاضر:

• صرفه نظر از روش به کارگیری آنها، در ارتباط با پوشش های غیر الکترولیتی است که برپایه روی لایه¬ای (همچنین برپایه آلومینیوم لایه ای) با یا بدون روانکار بوده (در پوشش یکپارچه شده یا در یک لایه پرداخت وجود دارد) و اینکه عاری از هر گونه ماده ممنوعه یا مشمول مقررات در استاندارد B20 0250 (و به ویژه عاری از Cr6) می باشد.

• برای این پوشش ها، نمادگذاری که باید روی نقشه ها یا مدارک استاندارد به کار برده شود را مشخص می سازد.

• الزاماتی که باید مطابق با این پوشش ها باشد را تعیین می سازد.

توجه1: پوشش روی الکترولیتی مطابق با استاندارد B15 4102 می تواند یک آلترناتیو بجای استفاده از پوشش بر پایه روی لایه ای باشد. یک چنین جایگزینی باید از قبل توسط PSA پذیرفته شده باشد.

توجه2: این استاندارد جایگزین مدارک استاندارد نمی شود (برای مثال: STL، PSA، STD و غیره) که در ارتباط با پوشش های بر پایه روی لایه ای اعمال شده روی قطعات یا خانواده های قطعات خاص می باشد (برای مثال: دیسک های ترمز، وزنه های بالانس چرخ و غیره).

عملکرد اصلی پوشش های بر پایه روی لایه ای تضمین محافظت در برابر خوردگی قطعات از جنس فلزات آهنی بوده و این امر تا درجه حرارت حداکثر برابر با °C200 می باشد. این مقاومت در برابر درجه حرارت برای بعضی از محصولات می تواند به °C300 برسد. در بعضی موارد، این پوشش ها می تواند روی مواد غیرآهنی (مثال: آلیاژ روی یا فراماک) به کار برده می شود اما آزمایشات و تایید PSA برای هر خانواده قطعه ضروری هستند.

عملکرد برخی آماده سازی های سطح جلو- بکارگیری پوشش روی لایه ای:

پوشش های برپایه روی لایه ای، خودشان شکننده نیستند (شکننده بودن از هیدروژن)

برای فولادهای با مشخصات مکانیکی بالا، در مقابل، بعضی عملیات آماده سازی سطح مثل پرداخت کردن های اسیدی و گریس زدایی¬های الکترولیتی، شکننده می باشد. به همین دلیل موارد اخیر برای موارد زیر ممنوع هستند.

• برای هر قطعه ای که بار گسیختگی آن در برابر کشش MPa≤Rm1200 می باشد یا سختی Vickers آن ≥ HV372 است.

• برای قطعات ایمنی که بار گسیختگی آن در برابر کشش MPa≤Rm1000 می باشد.

• برای پیچ ها، پیچ ستونی و پین های با کلاس کیفی ≥9/12

• برای قطعات ثابت سازی ایمنی با کلاس کیفی ≥9/10 (پیچ، پیچ ستونی، پین ها)

• برای مهره های ایمنی با کلاس کیفی ≥12

در این موارد، آماده سازی های سطح الزاما گریس زدایی های قلیایی و پرداخت های مکانیکی می باشند.

• ممنوعیت روی لایه ای:

• پوشش های بر پایه روی لایه ای و احتمالا بر پایه آلومینیوم لایه ای نباید روی قطعاتی که به روش چسباندن مونتاژ شده یا به کائوچو چسبانده می شوند و یا اینکه به روش نقطه ای یا نواری جوش می خورند، مورد استفاده قرار گیرند(مگر مواردی که PSA بصورت تبصره یا مجوز ارفاقی صادر می کند).

• پوشش های برپایه روی لایه ای و احتمالا برپایه آلومینیوم لایه ای نباید روی قطعاتی که با یک پوشش رنگ (کاتافورز یا سایر رنگ ها) به دلیل چسبندگی نامناسب یک رنگ روی این نوع پوشش ها محافظت شده اند، مورد استفاده قرار گیرند (مگر مواردی که PSA بصورت تبصره یا مجوز ارفاقی صادر می کند.)

• این پوشش ها عموما در برابر عبور جریان الکترکی مقاوم می باشند به همین دلیل، پوشش های روی الکترولیتی که مطابق با الزامات ZNIA3P (استاندارد B15 4102) می باشند، برای محافظت در برابر خوردگی قطعاتی که متضمن عملکرد الکتریکی هستند (برای مثال: پیچ اتصال بدنه توصیه می شوند).

محدوده استفاده از روی لایه ای:

• رایج ترین روش کاربرد پوشش های برپایه روی لایه ای عبارتست از فرو بردن قطعات در حمام محصول سپس آب کشی و نهایتا قرار دادن قطعات تحت عملیات سانتریفوژ:

• این روش همیشه مانع نگهداشتن محصول پوشش در قسمت های تو رفتگی قطعه (برای مثال : سرهای تو رفته پیچ ها، مهره ها) یا در رزوه های با گام ریز نمی گردد که این امر می تواند مشکلات مونتاژ و عدم رعایت تلرانس های هندسی را به دنبال داشته باشد. این روش همچنین می تواند موجب چسبیدن قطعات کوچک صاف به یکدیگر شود (برای مثال: واشرها) در صورت عدم موفقیت در کلیه راه حل های اصلاحی و بهبود (بهبود بخشی فرآیند کاربرد، کاهش رزوه کاری و غیره) باید پس از توافق با PSA یک روی کاری الکترولیتی مطابق با استاندارد B15 4102 اجرا شود.

• کاربرد هر لایه پوشش بر پایه روی لایه ای عملیات پخت را به دنبال دارد که می تواند از °C200 تا بیشتر از °C300 در طول 10 تا 30 دقیقه بر حسب محصولات صورت گیرد.

برای فولادهای با مشخصات مکانیکی بالا باید به استفاده از پوششی که شرایط پخت آن بدون تاثیرگذاری بر مشخصات فولاد است توجه خاص مبذول داشت/

به خاطر ویژگی بسیار فدا شونده پوشش های برپایه روی لایه ای، پوشش های می تواند روی قطعات فولادی که در تماس با سایر قطعات فولادی (ترجیحا پوشش شده ها) یا آلومینیومی هستند به کار برده شوند.

در عوض، تماس با قطعات فولادی ضد زنگ از جنس آلیاژ مسی، گرافیت یا پوشش های کروم یا سایر فلزات «نجیب» توصیه نمی گردد.

2 مدارک مرجع

2.1 استانداردها

B20 0250: مواد مشمول مقرارت- محدودیت های استفاده در گروه PSA پژو- سیتروئن

B15 4102: پوشش های روی الکترولیتی و پرداخت های مربوطه- به روش بشکه ای

D17 1058: مواد و پوشش ها- آزمایش سالت اسپری 5% از NACL و روش های ارزیابی

D24 1312: پوشش های رنگ- مقاومت در برابر پاشش سنگریزه

D25 1075: پوشش های رنگ- آزمایش شطرنجی کردن

D26 1723: پوشش های فدا شونده – علامت گذاری ضخامت با حل کردن آلکالین

D26 5316: پوشش های ارگانیکی روی پایه فلزی مغناطیسی یا غیرمغناطیسی- اندازه گیری عدم تخریب ضخامت

C10 0054: پیچ- پین ها- مهره ها- کنترل قابلیت در برابر اصطکاک – روش پیوسته

ISO 1463: پوشش های فلزی و لایه های اکسیدی – اندازه گیری ضخامت پوشش- روش با برش میکرو گرافیکی

2.2 مقررات

دستورالعمل VHU2000/53/CE خودروهای اسقاطی

2.3 سایر مدارک

بدون کاربرد

2.4 نحوه بیان در مدارک

نحوه بیان در مدارک

درج عنوان پوشش با پایه روی لایه ای مطابق با استاندارد حاضر روی نقشه یا روی مدرک استاندارد، با حروف و الزاما به صورت زیر علامت گذاری می شود.

• حرف ZL( که مستلزم به کارگیری پوشش با پایه روی لایه ای می باشد)

• حروف V یا A (که مستلزم به کارگیری پوشش با پایه روی لایه ای می باشد)

• V= کاربرد به صورت بشکه ای

• A= کاربرد به صورت آویزه ای

• حروف S، M یا F (که بیانگر محافظت ضد خوردگی با توجه به عملکرد استقرار قطعه روی خودرو می باشد).

• S= محافظت یا پوشش برای نگهداری در انبار

• M= محافظت یا پوشش متوسط (برای قطعات استقرار یافته در داخل اتاق خودرو، تحت درب موتور در بخش بالا، در قسمت های بازشونده ).

• F= محافظت یا پوشش قوی (برای قطعات قرار گرفته در زیر بدنه، در محفظه عبور چرخ یا زیر درب موتور در بخش پایین).

• حرف G یا N (که رنگ پوشش را الزامی می کند).

• G= خاکستر نقره اي(در موارد کلي)

• N= سیاه (در موارد خاص، بنابر درخواست استیل یا در صورت نیاز به نشانه گذاری یک قطعه).

• حرف L یا D (که الزامات ضریب اصطکاک را ثابت می سازد).

• L= ضریب اصطکاک برابر با 03/0 ± 15/0 یا ضریب اصطکاک تعیین شده در نقشه یا در مدرک استاندارد

• O= بدون هیچگونه الزامات ضریب اصطکاک

مثال هایی برای سمبل یا نمادگذاری ها: ZIV FGL.ZLAMGO. استاندارد B15 3320 .

ZIV FGL استاندارد B15 3320 : پوشش برپایه روی لایه ای به کاربرده شده به صورت بشکه ای که نیروی محافظت ضد خوردگی و نیز یک محافظ قوی در برابر پاشش سنگریزه را ایجاد نموده ضمن اینکه رنگ پوشش خاکستری نقره ای بوده و دارای ضریب اصطکاک نرمال برابر با 03/0 ±015/0 یا مطابق با ضریب بیان شده در نقشه یا استاندارد می باشد.

ZLA MGO: پوشش برپایه روی لایه ای به کاربرده شده به صورت آویزه ای که یک محافظ ضد خوردگی متوسط را ایجاد می نماید ضمن اینکه رنگ پوشش، خاکستری نقره ای بدون هیچگونه الزامات مربوط به ضریب اصطکاک می باشد.

3 واژه های فنی و تعاریف آنها

یک واژه نامه (فهرست واژگان) از واژه های اصلی و تعاریف مورد استفاده آنها در بخش مدیریت پلتفرم ها، فنون و خریدها در بخش داخلی از طریق واژه نامه DPTA در سایت (Nectar: hattp://nectar.inetpsa.com) قابل دسترسی است، وجود دارد. این واژه نامه به طور تدریجی فنی خواهد شد.

3.1 تعاریف

روی کاری الکترولیتی به صورت بشکه ای: روش رسوب الکتریکی یک پوشش با پایه روی که عبارتست از داخل کردن قطعات به صورت بشک های در یک بشکه سپس غوطه ور ساختن آنها در حمام های مختلف دستگاه های روی کاری.

روی کاری لایه ای: روش اعمال (غیر الکترولیتی) پوشش بر پایه روی لایه ای (و احتمالا برپایه آلومینیوم)

آپلیکاتور: سازنده یا پیمانکاری که قطعات را می سازد.

3.2 علامت ها

BS: سالت اسپری

:CAV خوردگی تسریع یافته خودرو (آزمایش خوردگی روی خودروی در حال حرکت)

4 دستورالعمل های کلی

بدون کاربرد.

5 شرح و توصیف یک روش

الزامات استاندارد حاضر باید امکان برآورده ساختن اهداف خوردگی PSA که در فوریه 1999 تعریف گردیده است. و در مشخصات فنی نیازهای (STB) مربوط به ضد خوردگی پروژه های مختلف خودروها به ویژه در موارد زیر، در نظر گرفته شده اند را فراهم سازد.

• قابلیت دمونتاژ > 6 سال رانندگی

• عدم وجود زنگ قرمز زیر بدنه >3 سال رانندگی

• عدم وجود زنگ زدگی زیر درب موتور >3 سال رانندگی

به دست آوردن یک پوشش بر پایه روی لایه ای (سمبول ZL) مطابق با الزامات استاندارد حاضر، مستلزم اجرای مراحل اصلی ذیل است:

5.1 گریس زدایی و پاک کردن آلودگی

به کارگیری یک یا چندین گریس زدای آلکالین (قلیایی) یا حلال روی قطعات دارای گریس الزامی است. همچنین قطعات اکسیده شده یا کالامینه مستلزم قرار گرفتن تحت عملیات تمیزکاری هستند.

عملیات تمیزکاری باید ترجیحا به صورت مکانیکی (ساچمه زنی ریز، سندبلاست، ماسه پاشی و غیره). روی قطعات فولادی با مشخصات مکانیکی بالا مطابق با معیارهای پاراگراف 2 انجام گیرد، این مسئله برای جلوگیری از شکنندگی (توسط هیدروژن) فولاد می باشد. هر فرآیندی در محیط اسیدی غیر از فسفاتاسیون میکروکریستال ممنوع است.

5.2 به کارگیری پوشش بر پایه روی لایه ای (سمبول ZL)

قبل از بکار بردن پوشش، قطعات باید تمیز و خشک باشند.

5.2.1 روش کاربرد

این پوشش ها می توانند مطابق با دو روش ذیل به کار برده شوند:

• به صورت بشکه ای (سبمل V)

روش بشکه ای مربوط به قطعات با ابعاد کوچک مثل قطعات ثابت سازی می باشد.

کاربرد به صورت بشکه ای را می توان با غوطه ور ساختن (قطعات در یک سبد قرار می گیرند) سپس با عملیات سانتریفوژ با یا بدون شیب در سبد انجام داد.

همچنین کاربرد بشکه ای را می توان با اسپری اجرا کرد به طوریکه قطعات مورد استفاده باید در یک ظرف در مقابل پیستوله های اسپری قرار گیرند. این روش کاربردی امکان جلوگیری از تشکیل ضخامت های بیش از اندازه را در قسمت های فرو رفته فراهم می سازد.

• به صورت آویزه ای (سمبول A)

روش به صورت آویزه ای مربوط به قطعات سنگین است که دارای ابعاد نامطابق با روش بشکه ای می باشند. این روش عموما گران تر از روش بشکه ای است.

کاربرد به صورت آویزه ای را می توان با غوطه ور ساختن (قطعات ثابت سازی شده روی یک حمل کننده) سپس با عملیات سانتریفوژ (گریز از مرکز) ادامه داد. در روش آویزه ای نیز می توان از طریق اسپری استفاده نمود (برای قطعات چرخشی مثل دیسک یا کاسه چرخ) اجرا نمود.

5.2.2 سطح محافظ ضد خوردگی

سطح (درجه) محافظت ضد خوردگی باید در سمبل پوشش مشخص شود. امکان وجود 3 سطح وجود دارد که به صورت زیر مشخص شده اند:

1- محافظ ضد خوردگی نوع نگهداری در انبار : سمبول S

این سطح از محافظت ضعیف بوده و فقط محافظ ضد خوردگی مقطعی را (در طول نگهداری در انبار و حمل و نقل قطعات) فراهم می سازد. این نوع محافظ برای قطعات قرار گیرنده در معرض خوردگی پس از مونتاژ روی خودرو مناسب نمی باشد.

2- محافظ ضد خوردگی متوسط: سمبولM

این سطح از محافظت باید برای قطعات مستقر در داخل اتاق خودرو، زیر درب موتور، در بخش بالایی و درب ها مشخص گردد.

3- محافظ ضد خوردگی قوی: سمبل F

این سطح محافظت باید برای قطعاتی که در معرض خوردگی شدید و نیز تحت پاشش سنگریزه قرار می گیرند، مشخص شود. که عبارتنداز قطعاتی که زیر بدنه در محفظه گلگیر چرخ، یا زیر درب موتور در بخش مستقر شده اند.

سطح محافظت ضد خوردگی به فرمولاسیون پوشش، تعداد لایه ها، وزن لایه (گرم بندی برحسب متر مربع)، روش به کارگیری و وجود احتمالی لایه پرداخت بستگی دارد.

مرجع های تجاری محصولات تایید شده توسط PSA، تعداد لایه های به کار برده شده، وزن لایه ها یا ضخامت آنها، شرایط پخت در ضمائم 1 و 2 مشخص شده اند.

5.3 پخت

پوشش های برپایه روی لایه ای باید برای تضمین محافظت در برابر خوردگی حداکثر پس از به کار بردن هر لایه، تحت پخت مناسب (عموما پخت در یک کوره convection یا پخت القایی در بعضی موارد) قرار گیرند.

این شرایط پخت مختص هر مرجع تجاری بوده و باید در ضمائم 1 و 2 آورده شده است.

برای فولادهای با مشخصات مکانیکی عالی، بررسی کنید که شرایط پخت پوشش بدون تاثیر بر مشخصات فولاد باشد.

5.4 کاربرد یک لایه پرداخت

کاربرد یک لایه پرداخت می تواند برای موارد زیر ضروری به نظر رسد.

• تقویت محافظ در برابر خوردگی، پاشش سنگریزه یا عوامل شیمیایی

• رنگ کاری پوشش

• تغییر ضریب اصطکاک پوشش

• ضمائم 1 و 2 بیانگر مرجع های تجاری پرداخت های تایید شده توسط PSA و الزاماتی است که باید رعایت گردد.

آن الزامات عبارتنداز: وزن لایه، ضخامت ها، شرایط پخت.

5.4.1 رنگ پوشش

رنگ طبیعی یک پوشش بر پایه روی لایه ای، رنگ خاکستری نقره ای است (سمبول G)، این الزام مربوط به ارزانترین پوشش است.

رنگ دیگری که استفاده از آن ممکن است، سیاه می باشد (سمبولN)، استفاده از این رنگ مستلزم به کار بردن یک یا چند لایه پرداخت سیاه است. این رنگ فقط باید بنا بر درخواست بخش استایل یا برای الزامات مربوط به نشانه گذاری قطعات مشخص گردد. این الزامات رنگ سیاه موجب هزینه های اضافی می گردد.

به دلایل مذکور، رنگ های خاص را می توان مشخص نموده که در این صورت، طراح PSA در نقشه، الزامات لازم الاجرا و نیز مرجع های تجاری پرایمر و پرداخت را پس از تایید کارشناس خوردگی PSA مشخص می کند.

5.4.2 ضریب اصطکاک

زمانی که یک پوشش بر پایه روی لایه ای باید دارای یک ضریب اصطکاک تعیین شده باشد، سمبل این الزام با حرف L مشخص می گردد.

جز در خاص که در نقشه یا در م درک استانداردی آورده شده است، پوشش بر پایه روی لایه ای کلیه قطعات دارای رزوه کاری (پیچ ها، مهره ها، پین ها، ...) باید دارای یک ضریب اصطکاک (موسوم به نرمال) برابر با 03/0 ±15/0 باشند. (ضمنا این ضریب اصطکاک باید مطابق با استاندارد C10 0054 باشد).

یک الزام با توجه به ضریب اصطکاک مستلزم کاربرد یک لایه پرداخت روانکاری شده می باشد مگر وقتی که روانکار در پرایمر ادغام شده باشد.

هنگامی که هیچگونه الزامی در خصوص ضریب اصطکاک درخواست نشده باشد، حرف O در عنوان پوشش قید خواهد شد.

6 مشخصات و الزاماتی که باید رعایت شود

6.1 اجزای تشکیل دهنده پوشش ها

پوشش های برپایه روی لایه ای (به علاوه لایه های پرداخت احتمالی) باید با محصولات تجاری که قبلا توسط PSA پس از آزمایشات تایید، مورد تایید قرار گرفته است انجام شود.

(آزمایشات مدنظر PSA عبارتنداز: آزمایشات خوردگی در آزمایشگاه روی خودروهای CAV، آزمایشات خوردگی طبیعی).

فهرست محصولات تایید شده در ضمائم 1 و 2 آورده شده است.

کلیه محصولات مورد استفاده (برای آماده سازی سطح، پرایمر و پرداخت احتمالی) باید عاری از سرب، کادمیوم، جیوه و کروم شش ظرفیتی بجز آثار بر جای مانده باشد (به شرطی که مقادیر آنها در پوشش کمتر از آستانه های تعیین شده در استاندارد B20 0250 باشد).

همچنین وجود کروم تحت درجه های اکسیداسیون مختلف آن ممنوع است.

6.2 ضخامت و وزن لایه

محافظت در برابر خوردگی، با یک پوشش که به فرمولاسیون وزن لایه یا ضخامت پوشش و نوع کاربرد بستگی دارد، تضمین می شود.

الزامات مربوط به ضخامت ها و وزن لایه پرایمر و پرداخت احتمالی، هر یک دارای مرجع تجاری متفاوتی می باشند.

الزامات لازم الاجرا در ضمائم آورده شده اند.

ضخامت کلی پوشش (پرایمر+ پرداخت احتمالی) بر روی یک سطح یا بستر آهنی به واسط یک وسیله با سیستم القایی مغناطیسی، مطابق با طرز کار مندرج در روش آزمایش D26 5316 اندازه گیری می گردد.

وسایل فلوئورسانس X می تواند به واسطه آپلیکاتورها برای اندازه گیری ضخامت های پرایمر استفاده شوند اما امکان اندازه گیری ضخامت لایه پرداخت احتمالی را فراهم نمی سازند. همچنین این وسایل مستلزم کالیبراسیون که خاص هر پرایمر است، می باشد.

زمانی که ضخامت را نتوان با القای مغناطیسی اندازه گیری نمود یا در صورت بروز اختلاف بین سازنده و PSA، اندازه گیری ضخامت با برش میکرو گرافیکی (روش ISO 1463) انجام می شود.

وزن لایه پوشش (برحسب g/m3) اختلاف بین وزن یک قطعه با پوشش آن و وزن همان قطعه پس از پوشش زدایی می باشد. اختلاف به یک متر مربع رسانده می شود.

مطابق با روش بیان شده در متد D25 1723 اقدام نمایید.

نکته1: جز در موارد خاص که در نقشه آورده شده است، کلیه نواحی یک قطعه باید الزاما پوشش شوند.

نکته2: قطعه رزوه شده باید کنترل های مختلف موسوم به «a la bague» را برآورده سازند.

در این خصوص به استانداردهای خاص هر خانواده از قطعات رزوه کاری شده مراجعه کنید. کاهش رزوه ها را در مورد قطعاتی که برای آنها ضخامت های زیاد پوشش روی لایه ای الزامی است می توان اعمال نمود.

6.3 رنگ ظاهر

در این مورد به پاراگراف 4.4.1 تحت عنوان «رنگ پوشش» رجوع نمایید.

سمبول G= رنگ خاکستری نقره ای

سمبول N= رنگ سیاه

رنگ پوشش باید با رنگ خواسته شده در نقشه یا در مدرک استاندارد مطابق باشد

رنگ باید روی کل قطعه و نیز روی قطعات مورد استفاده در ظاهر یکنواخت و یکسان باشد.

قطعات باید عاری از قطره، شرگی و ضخامت های بیش از اندازه قابل رویت در پوشش باشد.

6.4 چسبندگی پوشش

در وضعیت نو، مانند پس از آزمایش سالت اسپری، چسبندگی پوشش با استفاده از یک نوار چسب مطابق با طرز کار مندرج در روش آزمایش D25 1075 (مگر اینکه هیچ شطرنج کاری از قبل روی پوشش انجام نشده باشد) بررسی می شود.

پوشش(لایه پرایمر و لایه پرداخت احتمالی) نباید از یکدیگر جدا شده یا تفکیک لایه گردند.

درصورتی که پس از کنده شدن نوارچسب، یک یا چندین ذره از پوشش به مقدار بیش ازmm21در نوارچسب وجود داشته ¬باشد، آزمایش درست نمی-باشد.

رنگی شدن اندک نوار چسب مربوط به جدا شدن ریز ذرات در بخش انتهایی سطح پوشش قابل قبول می باشد.

6.5 مقاومت در برابر سالت اسپری

قطعات باید حداقل 24 ساعت در درجه حرارت °C5±°C20 قبل از وارد کردن آنها در محفظه سالت اسپری نگهداری شوند.

قطعات نباید از قبل در آزمایش سالت اسپری تحت خط و خش قرار گیرند.

قطعاتی که برای آنها، استفاده از یک محافظ ضد خوردگی قوی (سمبل F) تقاضا شده است، قبلا باید تحت آزمایش پاشش سنگریزه مطابق با روش آزمایش D24 1312 (پاشش سنگریزه ابتدا پس از 24 ساعت غوطه ور بودن در آب املاح زدایی شده سپس دومین پاشش سنگریزه صورت می گیرد) قبل از داخل شدن در محفظه سالت اسپری برای مدت 720 ساعت قرار گیرند. برای پیچ¬ها، آزمایش پاشش سنگریزه روی سر قطعات انجام می گردد.

آزمایش سالت اسپری مطابق با طرز کار مندرج در روش آزمایش D17 1058 صورت می پذیرد.

الزامات:

• پوشش های متضمن محافظ خوردگی نگهداری در انبار (سمبل S):

• هیچگونه نقطه زنگ زده پس از 48 ساعت در سالت اسپری.

• چسبندگی پس از سالت اسپری (به پاراگراف 6.4 رجوع کنید): هیچگونه ذره جدا شده > mm21 پذیرفته نیست.

• پوشش های متضمن یک محافظ ضد خوردگی متوسط (سمبل M):

• هیچگونه نقطه زنگ زده پس از 600 ساعت سالت اسپری (ظهور یک پوشش سفید در طول آزمایش پذیرفته است.)

• چسبندگی پس از سالت اسپری (به پاراگراف 6.4 رجوع کنید): هیچگونه ذر جدا شده > mm21 پذیرفته نیست.

• پوشش های متضمن محافظ ضد خوردگی قوی (سمبل F)

• هیچگونه نقطه زنگ زده پس از 1000 ساعت سالت اسپری (بروز یک پوشش سفید در طول آزمایش پذیرفته است).

• هیچگونه نقطه زنگ زده پس از آزمایش پاشش سنگریزه پس از 72 ساعت سالت اسپری (بروز یک پوشش سفید در طول آزمایش پذیرفته است).

• چسبندگی پس از سالت اسپری (به پاراگراف 6.4 رجوع کنید): هیچگونه ذره جدا شد > mm21 پذیرفته نیست.

توجه: پوشش سفید یک خرابی بسیار جزیی به رنگ اولیه پوشش است که ناشی از ظهور مقدار کم اکسیدهای سفید می باشد.

6.6 ضریب اصطکاک

این الزام فقط مربوط به پوشش های با سمبل L می باشد که دارای الزام ضریب خوردگی هستند.

اندازه گیری ضریب خوردگی مطابق با طرز کار مندرج در استاندارد C10054 انجام شود.

ضریب اصطکاک باید برابر با 03/0 ±15/0 باشد (ضریب اصطکاک موسوم به نرمال) یا باید با الزامات اصطکاک خاص که در نقشه یا در مدرک استاندارد مربوط به قطعه آورده شده است، باشد.

7 کنترل پروسه با آلیکاتور

کنترل پروسه آن با آپلیکاتور و نیز به کارگیری آپلیکاتور در محصولات تجاری مشخص شده در ضمائم 1 و 2 استاندارد حاضر، برای برآورده ساختن دائمی الزامات این استاندارد، غیر قابل تفکیک می باشد.

با توجه به اینکه سازنده محصولات مورد استفاده در پوشش های روی لایه ای پارامترها و شرایط استفاده از محصولاتش را به طور کامل می شناسد، PSA از وی خواهد خواست که به طور مرتب و منظم (حدودا هر 2 سال) خطوط روی کاری لایه ای را که در خصوص قطعات اتومبیل ها و استفاده کنندگان از محصولاتش می باشد، تحت ادیت قرار دهید.

مطابق پوشش قطعات هر آپلیکاتور نسبت به الزامات استاندارد حاضر باید به طور دوره ای توسط سازنده محصولات مورد بررسی قرار گیرند.

فقط آپلیکاتور در مورد پاسخگویی به مشتریان در خصوص مطابقت پوشش هایش با الزامات این استاندارد، مسئول است. با وجود این، سازنده محصولات باید از کنترل مطلوب و صحیح پروسه آپلیکاتور مبنی بر اینکه وی مناسب بودن تاسیسات آپلیکاتور با محصولات مورد استفاده را تضمین کرده یا خواهد کرد،اطمینان حاصل کند.

به همین منظور، سازنده محصولات باید بنا بر درخواست PSA، گزارشات ادیت ها و نتایج آزمایشات روی قطعات مربوط به آپلیکاتور هایی که تهیه می کند را ارسال دارد.

PSA مطابق با ضمائم 1 و 2، در خصوص محصولات سازنده که فاقد الزامات مختلف هستند، اقدام به انتشار آنها خواهد نمود.

آپلیکاتور در تغییر محصولات و همچنین تغییر سازنده (البته از میان آنهایی که در ضمائم 1 و 2 ذکر شده است) آزاد است. اما قبل از هر گونه تغییری، ادیت خط مربوطه باید توسط سازنده جدید محصولات انجام شود.

پرونده آپلیکاتور همراه با نمونه های اولیه که شامل گام پوشش روی لایه ای با جزئیات است، ارسال می دارد. (با مرجع های تجاری محصولات مورد استفاده) و نیز گزارش آزمایشات اجرا شده با آپلیکاتور که می توانند مطابقت پوشش نسبت به الزامات استاندارد حاضر را فراهم سازند، نیز باید ارسال گردد.

هرگونه تغییرات در فرآیند بعدی باید مشمول ارائه نمونه های جدید باشد.

جدول خلاصه الزامات

| مقدار | شرح نتایج | مشخصات | روش آزمایش | |

| حداکثر | حداقل | |||

| استفادهازمحصولاتفهرستشدهدرضميمههاييکيادوالزامياست | % وزني | 6.1اجزای تشکیل دهنده پوشش |

جذباتمييا X ممنوعاست (آثاربرجايمانداحتمالي < آستانههايتعيينشدهدرفلوئورسنت |

|

| ممنوعاست(آثاربرجايمانداحتمالي<آستانههايتعيينشدهدراستاندارد استاندارد(B2002502 | % وزني | وجودسرب،کادميوم،جيوه،کروم6ظرفيتي | ||

| % وزني | وجودکلکروم |

D26 5316 ISO يا1463 درصورتبروز اختلاف D25 1723 |

||

| 2.6 ضخامت وزن لایه پوشش | ||||

| µm | ضخامت کلی | |||

| مطابقت با الزامات مندرج در ضمائم یک و دو | g/m2 | وزن لایه | ||

| 3.6 رنگ ظاهر | معاینه چشمی | |||

| رنگ خاکستری نقره ای یکنواخت | پوشش با سمبل g | |||

| رنگ سیاه یکنواخت | پوشش با سمبل N | |||

| عدم وجود قطره/شرکی و ضخامت های بیش از اندازه قابل رویت | ظاهر (کلیه پوشش ها) | |||

| هیچگونه ذره پوشش جدا شده به مقدار بیشتر از 1mm2 پذیرفته نیست. | 6.4 چسبندگی پوشش در وضعیت نو | D25 1075 (بدون شطرنجی کردن) | ||

| مقدار | شرح نتایج | مشخصات | روش آزمایش | ||

| حداکثر | حداقل | ||||

| 6.5 مقاومت در برابر سالت اسپری پوشش های با سمبول S (ضد خوردگی نوع نگهداری در انبار) | D17 1058 سپس D25 1075 | ||||

| 48 | ساعت BS (سالت اسپری) | -بروز اولین نقطه زنگ زده قرمز | |||

| مشابه 6.4 | -چسبندگی پس از آزمایش | ||||

| پوشش های با سمبل M (ضدخوردگی نوع متوسط) | D17 1058 سپس D25 1075 | ||||

| 600 | ساعت BS (سالت اسپری) | -بروز اولیه نقطه زنگ زده قرمز (وجود یک پوشش سفید مجاز است) | |||

| مشابه 6.4 | -چسبندگی پس از آزمایش سالت اسپری | ||||

| پوشش های سمبل F (ضد خوردگی نوع قوی) | D17 1058 سپس D25 1075 | ||||

| 1" آزمایش سالت اسپری بدون پاشش سنگریزه | |||||

| 1000 | ساعت BS (سالت اسپری) | بروز اولین نقطه زنگ زده قرمز (وجود یک پوشش سفید مجاز است) |

D24 1312 سپس D17 1058 سپس D25 1075 |

||

| مشابه 6.4 | چسبندگی پس از آزمایشات سالت اسپری | ||||

| 2"- پاشش سنگریزه پس از آزمایش سالت اسپری | |||||

| مقدار | شرح نتایج | مشخصات | روش آزمایش | ||

| حداکثر | حداقل | ||||

| 720 | ساعت BS (سالت اسپری) |

بروزاوليننقطهزنگزدهقرمز )وجوديکپوششسفيدمجازاست( |

|||

| مشابه 6.4 | چسبندگی پس از آزمایش سالت اسپری | ||||

| 18/0 | 12/0 | - | 6.6 ضریب اصطکاک | C10 0054 | |

| با الزامات خاص مندرج در نقشه یا در مدرک استاندارد | |||||

ضمیمه 1

فهرستی موقتی محصولات تایید شده توسط PSA همراه با الزامات خاصی که باید رعایت گردد (باید پس از آزمایشات صنعتی تایید شود).

| پرداخت های احتمالی | پرایمرها | سمبول گذاری پوشش | ||||||

| Cc | Pc | Nc | مرجعهای تجاری | Cc | Pc | Nc | مرجع های تجاری | |

| - | - | - | پرداخت غیر مفید |

>15min, 280°C <60min, 310°C |

>12 | 1 | GEOMET 500 | پوشش محافظ نوع نگهداری در انبار ZIV SGO(جایگزین DAC 500 S |

| - | - | - | پرداخت غیر مفید |

>30min, 200°C <20min, 230°C |

>16 | 1 | ZINTEK 200 | |

| - | - | - | پرداخت غیر مفید |

>20MIN, 215°C <40MIN,230°C |

>12 | 1 | DORKENKL100 | |

| - | - | - | پرداخت غیر مفید |

>15MIN,240°C 40MIN,270°C |

>11 | 1 | MAGNIB46 | |

| - | - | - | پرداخت غیر مفید |

>15MIN,280°C <60MIN,310°C |

>24 | 2 | GEOMET 500A | محافظ ضد خوردگی متوسط- رنگ خاکستری نقره ای- روانکاری شده ZLVMGL (جایگزینی DAC 500A) |

|

>20min,80°C <15min, 110°C |

>0.5 | 1 | TOP LF |

30min,200°C 20min,230°C |

>33 | 2 | ZINTEK200 | |

|

>15min ،180˚C <40min ،220˚c |

>2 | 1 | VH 315 |

>20min ،215˚c <40min ،230˚c |

>18 | 1 | DORKEN KL 100 | |

|

>15min,180°C <40min, 220°C |

>7 | 1 | MAGNI B18PS |

>15min,240°C 40min,270°C |

>22 | 1 | MAGNI B 46 | |

| - | - | - | پرداختغيرمفيد |

>15min ،280˚c <60min ،310˚c |

>24 | 2 | GEOMET 500 A |

محافظضدخوردگيمتوسط- رنگخاکسترينقرهايغيرروانکاريشدهZIVMGO (جایگزینی DAC 320A) |

|

>20min ،80˚c <15min،110˚c |

> 0. 5 |

1 | TOP LF |

>30min ،200˚c <20min ،230˚c |

>33 | 2 | ZINTEK 200 | |

|

>15min ،180˚c <40min ،220˚c |

>2 | 1 | VH 315 |

>20min ،215˚ <40min ،230˚c |

>18 | 1 | DORKEN KL 100 | |

|

>15min ،200˚c <40min ،220˚c |

>7 | 1 | MAGNI B 18 |

>15min ،240˚c <40min ،270˚c |

>22 | 1 | MAGNI B 46 | |

| - | - | - | پرداخت غیرمفید |

>15min ،280˚c <60min،310˚c |

36< | 3 | GEOMET 500 B |

محافظضدخوردگينوعقوي- رنگخاکسترينقرهاي- روانکاريشدهZIVFGL (جایگزینی DAC 500 B) |

|

>20min ،80˚c <15min ،110˚c |

> 0. 5 |

1 | TOP LF |

>30min ،200˚c <20min ،230˚c |

>33 | 2 | ZINTKE 200 | |

|

>15min ،180˚c <40min ،220˚c |

>2 | 1 | VH 315 |

>20min ،215˚c <40min ،230˚c |

>24 | 2 | DORKEN KL 100 | |

| - | - | - | پرداخت غیرمفید |

>15min ،280˚c <60min ،310˚c |

>36 | 3 | GEOMET 500 B |

محافظ ضد خوردگی قوی- رنگ خاکستری نقره ای- روانکاری نشده ZLVFGO (جایگزین DAC 320 B) |

|

>20min ،80˚c <15min ،110˚c |

>0.5 | 1 | TOP LF |

>30min ،200˚c <20min ،215˚c |

>33 | 2 | ZINTEK 200 | |

|

>15min ،180˚c <40min ،220˚c |

>2 | 1 | VH 315 |

>20min ،215˚c <40min ،230˚c |

>24 | 2 | DORKEN KL 100 | |

| تابهامروزهيچگونهمحصولتأييدنشدهاست |

پوششمحافظخوردگيمتوسط–رنگسياه– روانکاري شدهZLV MINL |

|||||||

| تابهامروزهيچگونهمحصولتأييدنشدهاست | پوششمحافظخوردگينوعمتوسطرنگسياه–روانکارينشدهZLVMNO | |||||||

| تابهامروزهيچگونهمحصولتأييدنشدهاست |

پوششمحافظخوردگيقوي– رنگسياه- روانکاري نشدهZLV FNL |

|||||||

| تابهامروزهيچگونهمحصولتأييدنشدهاست |

پوششمحافظضدخوردگيقوي– رنگسياه- روانکاري نشدهZIV FNO |

|||||||

شرح:

Nc: تعداد لایه های حداقل