رسوب فلزات بدون منبع جریان خارجی تبدیل به یک فرایند رایج در تکنولوژی مدرن شده است. آن اجازه تولید لایه های نازک از فلزات خالص، آلیاژها و یا کامپوزیت ها با ضخامت و ترکیب یکنواخت در بسترهای رسانا و غیر رسانا می دهد. در میان فلزات پوشش داده شده الکترولس، برای 50 سال گذشته نیکل در بسیاری از کاربردهای تجاری ثابت شده است. پوشش NiP یا Ni-B به عنوان پوشش های تزئینی و کاربردی در الکترونیک، ماشین آلات، خودرو، هوا فضا و غیره استفاده می شود. چهار عامل کاهش عمدتا برای رسوب صنعتی پوشش های کامپوزیت اتوکاتالیتی استفاده می شوند. این موارد به ترتیب محبوبیت سدیم هیپوفسفیت (NaH2PO2)، بورو هیدرید سدیم (NaBH4)، آمینو بواران (DMAB) و هیدرازین (NH2NH2) میباشند.

نود درصد از Ni اتوکاتالیتی رسوب داده شده بر اساس کاهش توسط هیپوفسفیت سدیم، به دلیل مقاومت خوب در برابر خوردگی و سایش آن است. به خوبی شناخته شده است که پوشش الکترولس Ni-P قابلیت چسبندگی بالا، مقاومت بالای پیوند، توانایی جوشکاری عالی، هدایت الکتریکی دارد. این خواص را می توان با حرارت دادن نمونه های پوشش داده شده بهبود داد. ترکیب آلیاژهای پوشش داده شده به شدت بر خواص آن تأثیر میگذارد و با تنظیم pH، غلظت نیکل، عامل کمپلکس دهنده و دمای حمام کنترل می شود. زمان پوشش و آماده سازی گرمایی، عوامل مهمي هستند که ضخامت، سختي، ساختار و مورفولوژي را تحت تأثير قرار مي دهند{1-12}. اثر زمان پوشش و آماده سازی گرمائی بر رفتار خوردگی الکترولس Ni-P در نمونه های فولادی (mild) در محلول 3.5 درصد NaCl مورد مطالعه قرار گرفت. آنها نشان داد که میزان خوردگی نمونه های فولاد خنثی پوشش داده شده با الکترولس Ni-P با افزایش زمان پوشش کاهش می یابد. الکترولس Ni-P در pH و دمای مختلف دارای مقادیر مختلف فسفر است. افزایش pH و دما باعث کاهش میزان فسفر تا pH 10 می شود. سدیم سیترات ، استات سدیم (CH3COONa) و اسید لاکتیک (CH3CHOHCOOH) به عنوان یک عامل کمپلکس دهنده در حمام پوشش های الکترولس Ni اضافه شد.

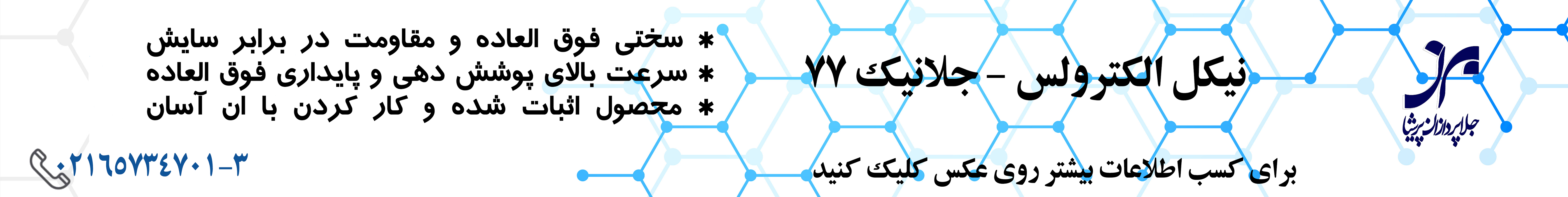

شکل 1: تصویر میکروسکوپ الکترونی روبشی

(a) bath A (sodium citrate), (b) bath B (sodium acetate) and (c) bath C (lactic acid).

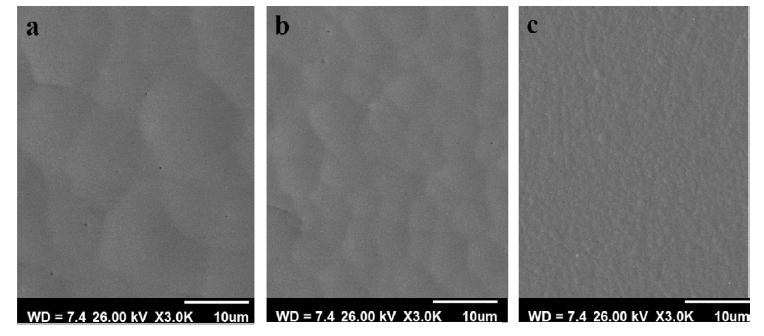

شکل 2:منحنی های قطبش پتانسیو دینامیک الکترولس نیکل فسفر

(a) bath A (sodium citrate), (b) bath B (sodium acetate) and (c) bath C (lactic acid).

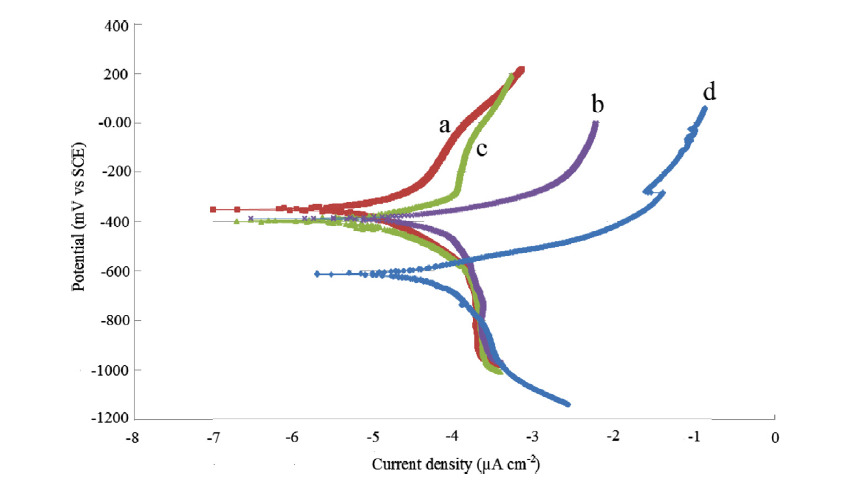

جدول 1: سختی پوشش بعد از عملیات حرارتی

(a) bath A (sodium citrate), (b) bath B (sodium acetate) and (c) bath C (lactic acid).

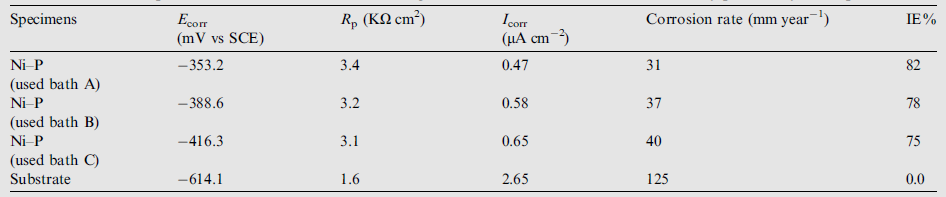

جدول 2: بررسی پارامترهای خوردگی پوشش الکترولس

(a) bath A (sodium citrate), (b) bath B (sodium acetate) and (c) bath C (lactic acid).

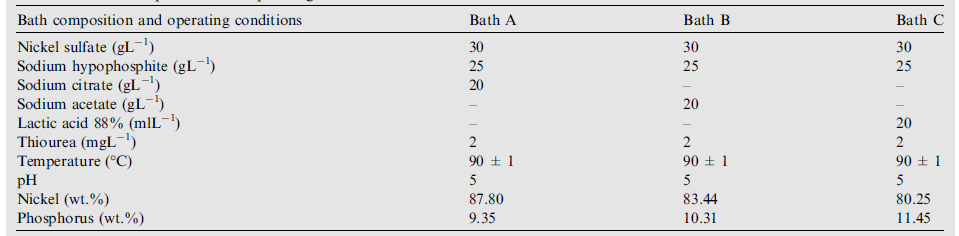

جدول 3: شرایط عملیات و ترکیبات حمام

References

[1] Allahkaram, S.R., Nazari, M.H., Mamaghani, S., Zarebidaki, A., 2011. Characterization and corrosion behavior of electroless Ni–P/ nano-SiC coating inside the CO2 containing media in the presence of acetic acid. Mater. Des. 32, 750–755.

[2]Amell, A., Muller, C., Sarret, M., 2010. Influence of fluorosurfactants on the codeposition of ceramic nanoparticles and the morphology of electroless NiP coatings. Surf. Coat. Technol. 205, 356–362.

[3]Ashassi-Sorkhabi, H., Rafizadeh, S.H., 2004. Effect of coating time and heat treatment on structures and corrosion characteristics of electroless Ni–P alloy deposits. Surf. Coat. Technol. 176, 318–326.

[4]Ashassi-Sorkhabi, H., Dolati, H., Parvini-Ahmadi, N., Manzoori, J., 2002. Electroless deposition of Ni–Cu–P alloy and study of the influences of some parameters on the properties of deposits. Appl. Surf. Sci. 185, 155–160.

[5]Ashassi-Sorkhabi, H., Mirmohseni, A., Harrafi, H., 2005. Evaluation of initial deposition rate of electroless Ni–P layers by QCM method. Electrochim. Acta 50, 5526–5532.

[6]Balaraju, J.N., Rajam, K.S., 2005. Electroless deposition of Ni–Cu–P, Ni–W–P and Ni–W–Cu–P alloys. Surf. Coat. Technol. 195, 154– 161.

[7]Balaraju, J.N., Anandan, C., Rajam, K.S., 2005. Morphological study of ternary Ni–Cu–P alloys by atomic force microscopy. Appl. Surf. Sci. 250, 88–97.

[8]Balaraju, J.N., Narayanan, T.S.N.S., Seshadri, S.K., 2006a. Structure and phase transformation behaviour of electroless Ni–P composite coatings. Mater. Res. Bull. 41, 847–860.

[9]Balaraju, J.N., Selvi, V.E., Grips, V.K.W., Rajam, K.S., 2006b. Electrochemical studies on electroless ternary and quaternary Ni–P based alloys. Electrochim. Acta 52, 1064–1074.

[10]Chen, W.X., Tu, J.P., Xu, Z.D., Chen, W.L., Zhang, X.B., Cheng, D.H., 2003. Tribological properties of Ni–P-multi-walled carbon nanotubes electroless composite coating. Mater. Lett. 57, 1256– 1260.

[11]Contreras, A., Leo´ n, C., Jimenez, O., Sosa, E., Pe´ rez, R., 2006. Electrochemical behavior and microstructural characterization of 1026 Ni-B coated steel. Appl. Surf. Sci. 253, 592–599.

[12]Delaunois, F., Petitjean, J.P., Lienard, P., Jacob-Duliere, M., 2000. Autocatalytic electroless nickel–boron plating on light alloys. Surf. Coat. Technol. 124, 201–209.

محصولاتی که در این مقاله مورد استفاده قرار گرفت