مقالات آماده سازی قطعات

کنترل پاک کنندگی به وسیله غلظت سورفکتانت ازنگاه متال فینیشینگ 2011

- مقالات علمی

- بازدید: 122832

آماده سازی شیمیایی سطح ازنگاه متال فینیشینگ 2011

کنترل پاک کنندگی به وسیله غلظت سورفکتانت(ماده فعال کننده سطحی)

BY DANIEL SCHUMANN, SITA MESSTECHNIK GMBH, DRESDEN, GERMANY

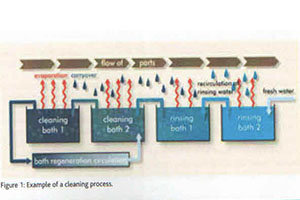

روند قابل اطمینان روش های قبلی بر پایه تولید محصولات قطعات فلزی با سطح مورد نیاز ویژه با کیفیت بالا می باشد.این فرایند تمیز کردن مرحله ای اساسی میان شکل تشکیل شده پایانی وبه دنبال آن عملیات سطح و پوشش سطح به ترتیب می باشد.قطعات ناقص پاک شده موجب کاهش کیفیت سطح محصولات ، افزایش عمده هزینه ها ناشی از خسارات های وارده می گردد.فرایندهای پاک کنندگی صنعتی وآبی قطعات فلزی شامل پاک کنندگی و روش های شستشو در چندین حمام می باشد(شکل 1 را ببینید).

ابتدا، حمام های پاک کننده آلودگی را از سطح فلز برداشته، به دنبال آن به وسیله حمام های شستشو آلودگی های بیشتر و همچنین پس مانده عامل پاک کننده را از بین می برد.حمام های پاک کننده دمای 80-40 درجه سانتیگراد(176-104 درجه فارنهایت) دارند.تبخیر حاصل از آب به وسیله یک جریان از شستشو اب جبران میشود.یک اصلاح جریان شرایط پایداری حمام ناشی ازحذف مداوم آلودگی حمام را تضمین می کند.

فرایندهای پاک کنندگی آبی به بهینه سازی و شرایط پایدار از پارامترهای که بر روی پاک کنندگی تاثیر دارند به منظور تضمین کردن قابل اطمینان بودن یک فرایند عالی (شکل 2 را ببینید).

این پارامترها مستلزم:

• غلظت ترکیبات عامل پاک کننده (سازنده و سورفکتانت)

• آلودگی حمام

• درجه حرارت حمام

• تلاطم

هدف اصلی از مدیریت فرایند نظارت مداوم بر شرایط حمام پاک کننده و کنترل شرایط در یک مسیری است که کیفیت پاک کنندگی کافی را میتواند به وسیله استفاده از حداقل مقدار آب ، عامل پاک کننده، و انرژی تضمین کند.در اینجا تمرکز اصلی بر روی نگه داشتن غلظت ترکیبات عامل پاک کنندگی (سورفکتانت وسازنده )،که به وسیله مدیر فرایندهای پاک کنندگی بهینه شده تعریف میگردد.درجه مصرف برای هر دو ترکیبات عامل پاک کننده ، سورفکتانت ، و سازنده ، متفاوت است و یک دوز کافی برای هر دو جزء مورد نیاز است.1 تغییر مداوم غلظت ترکیبات عامل پاک کننده ناشی از عوامل مختلفی است.برای مثال ، تاثیرات حمل نقل - بسوی دیگر به وسیله جریان قطعات ،حذف ترکیبات پاک کننده به دلیل بازسازی حمام (به عنوان مثال ، اولترافیلتراسیون)، و یا فرایند رقیق سازی بیش ازابشاری .

یک بهینه سازی تطبیقی برای همه ی عوامل تاثیرگذار بر پایه اقتصادی و مدیریت فرایندهای زیست محیطی است.کیفیت پاک کنندگی تنها اگر این فرایند،و ماده های شیمیایی پاک کنندگی مطابقت داده شده باشند برای قطعات پاک کننده آغازی و آلودگی تضمین کننده است.

این اتفاق با همکاری فرد مسئول فرایندهای پاک کنندگی، کارکننده در هماهنگ کردن تولیدعامل پاک کننده و صفحه مونو-سازنده،قبل از قرار دادی یک صفحه جدید یا قبل از تغییر دادن صفحات یا فرایندها در عملیات انجام می شود.پارامترهای فرایند مورد نظر ، و همچنین غلظت های عامل پاک کننده وحدود مقادیر آن قابل قبول، بر اساس تجارب فردی ، اجرای آزمون یا اجرای بهینه سازی در آزمایشگاه و/یا کارخانه به منظور رسیدن به کیفیت پاک کنندگی مورد نیاز تعیین می شود. در حال حاضر ، بسیلری از ترکیبات عامل پاک کننده به منظور اطمینان یافتن از قدرت پاک کنندگی در حمام به شدت دوز بیش از حد میگیرند.

یک تجزیه و تحلیل مدیریت فرایند های پاک کنندگی قطعات فلزی به وسیله موسسه الکترومکانیکی وطراحی الکترونیکی از دانشگاه فنی درسدن برای کمک به درک فرایندهای جاری مشغول و تعیین تکنولوژی در صنعت انجام گرقته است.بنابر این،از مدیران فرایند پاک کنندگی درباره کار ویژه پاک کنندگی از قطعات و مدیریت فرایند پرسیده می شود.در اینجا ، تمرکز بر روی صنعت خودرو اروپا و دسته بندی آن بوده : بدنه خودرو،انتقال قدرت و عناصر آنها ؛قطعات هیدرولیک؛ویاطاقان ها.

اطلاعات زیر از گفتگو با 73 شرکت حرفه ای مختلف استنباط می شود:

• اگر چه کیفیت پاک کنندگی بطور منظم توسط اکثریت (74%) مورد ازمایش قرار می گیرد، عمدتا تنها با روش های ذهنی از قبیل بازرسی بصری و یا به وسیله کیفیت فرایند بعدی مورد بررسی قرار می گیرد.

• تنها 23% از پرسش شوندگان از طریق یک اندازه گیری سطح تمیز شده را بازرسی میکنند

• عامل پاک کننده تولید کننده همراه با اپراتور کارخانه در 51% موارد در مورد پارامترهای مورد نظر از غلظت عامل پاک کننده همکاری می کند.در 14% از موارد، عامل پاک کننده تولید کننده این ارزش را در روی خود تعیین میکند. درنتیجه ، می توان گفت که تعیین حالت هدف از یک حمام پاک کننده عمدتا بر اساس تجربه تولید مواد شیمیایی است.

• در 48% موارد ، اپراتور کارخانه غلظت عامل پاک کننده را کنترل می کند.

• 78%درصد از سوال شوندگان از غلظت سازنده آگاهی داشته ، در حالی که 79 درصد از آنها با استفاده از تیتراسیون بر غلظت نظارت داشته اند.

• فقط 49% بر غلظت سورفاکتانت نظارت ، و 51% از آنها از کشش سنج برای مقدار کشش سطحی استفاده کرده اند.

• 33% از پاسخ دهندگان یک سیستم دوز اتوماتیک پاک کننده داشتند .تنها 56% بهینه سازی دوز خود را درنظر گرفته اند

• 38% از افراد مورد پرسش درمورد امکانات بیشتر بهینه سازی در مدیریت فرایند از طریق نظارت حمام واقدامات بازسازی حمام فکر میکنند .

تجزیه و تحلیل نشان می دهد که فرایند پاک کنندگی قطعات فلزی به طور کامل در مقایسه با فرایندهای تولید(به عنوان مثال، ماشینکاری) تسلط کامل نیست.این امر به ویژه به کنترل مداوم بر پارامترهای ورودی و خروجی،و همچنین پارامترهای فرایند ،به منظور اطمینان از کیفیت با ثبات اعمال می شود.توسعه سطح مدیریت فرایند برای پاک کنندگی قطعات در تضاد با قابلیت اطمینان مورد نیاز است چون 83% از مردم مورد مصاحبه، در جزئیات ،نقش ضایعات مهم در فرایندهای بی ثبات نادیده می گیرند.این واقعیت نشان می دهد که 83 درصد از متخصصان نظرسنجی درعواقب ناشی از فرایند پاک کنندگی را ناقص دانسته اند.

یک پتانسیل بهینه سازی اقتصادی وعقیده موضوعات بوم شناختی وجود دارد.تنظیم پرامترهای فرایند برای کیفیت پاک کنندگی ضرروری است(به عنوان مثال ،غلظت عامل پاک کننده ویک مصرف-دوز جهت دار) فقط در موارد تک رخ می دهد. دلایل این مشکلات در حجم بالا از پارامترهای بهم وابسته در فرایند پاک کنندگی و فاقد آماده سازی سیستماتیک و تعمیم تجربه های چندین شخص به منظور تحقق بخشیدن فرایند قابل اطمینان بالا مشهود است.

این مشکلات می تواند به وسیله نظارت بر شرایط های فرایند با کمک پارامترهای ساده فرایند حل شوند .بنابراین، یک تکنولوژی اندازه گیری عملی لازم است که بتوان برای تجزیه و تحلیل ها و همچنین برای نظارت های پیوسته یا گسسته از فرایند ها استفاده شود.

تاثیر غلظت ماده فعال کننده سطحی بر روی قدرت پاک کنندگی با کمک کشش سطحی پویا اندازه گیری شده است. برای نظارت و دوز سازندگان آن ممکن است غلظت آنها به وسیله اندازه گیری هدایت یا به وسیله تیتراسیون اسید-باز کنترل شود. نظارت مستمر بر غلظت عامل پاک کننده تا یک دوز مصرف گرا و، در نتیجه بهینه سازی اقتصادی و زیست محیطی از فرایندهای تمیز کردن را ممکن می سازد. بهینه سازی شامل:

• کاهش در هزینه ها با استفاذه از عوامل پاک کننده

• اجتناب از تجمع ترکیبات عامل پاک کننده بعد از حمام شستشو

• یک تمدید از دوام حمام

• کاهش در هزینه های مدیریت آب و فاضلاب

نظارت بر غلظت ماده فعال کننده سطحی و دوز مطابق مصرف احتمالا مسئول پارامتر کشش سطحی است.بنابراین،کشش سنج های فشار حباب برای اندازه گیری غلظت عوامل فعال کننده سطح آزاد ، همانطور که در شکل 3 نشان داده شده است استفاده می شود.ماده های فعال کننده سطحی آزاد که محدود به روغن ، آلاینده ها ، وفلز چسبیده به سطح نبوده برای حباب نوک باریک توسعه یافته است.در فرایند پاک کنندگی، تنها این ماده های فعال کننده سطحی آزاد برای حذف آلودگی و روغن از سطح فلز در دسترس می باشند.جریان قدرت پاک کنندگی با استفاده از این روش می تواند کنترل شود.

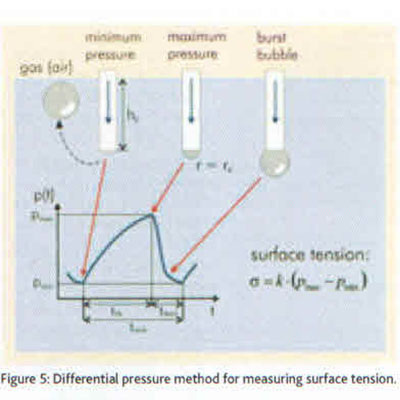

نظارت بر غلظت ماده فعال کننده سطحی با اندازه گیری کشش سطحی مایعات فرایندها در پاک کنندگی حمام اجازه میدهد تا استفاده مشخصی از ترکیبات مواد فعال کننده سطحی داشت(مرطوب کننده). دوز اضافی مورد نیاز را می توان از نتیجه اندازه گیری ها مشخص کرد.به منظور تجسم روش نظارت ، شکل 4 نتیجه اندازه گیری مداوم را در یک حمام پاک کننده نشان می دهد.در آغاز آماده سازی مقدار کشش سطحی آب برای اولین بار دیده می شود(72.8 میلی نیوتون در دمای حمام 20 درجه سانتیگراد ) . هنگام افزودن ماده فعال کننده سطحی،کشش سطحی کاهش می یابد.فشارسنج های فشار حباب کشش سطحی را بر اساس روش فشار دیفرانسیل اندازه گیری می کند.در این فرایند،هوا از طریق یک مویرگ در داخل مایع برای تجزیه و تحلیل پمپ می شود (شکل 5).یک سنسور خاص اندازه گیری فشار خارجی حباب روی نوک مویرگ گسترده شده است..کشش سطحی دینامیک به وسیله اختلاف ماکسیمم و مینیمم محاسبه شده است.فشار حباب و استفاده از ضریب کالیبراسیون k :

0-.10 Ap, with Ap=p,... - pmin

فشارسنج های فشار حباب در آب خالص ،بدون سورفاکتانت کالیبره شده هستند.فاکتور کالیبراسیون k به وسیله دستگاه مستقل طول عمر حباب به طور خودکار اندازه گیری می شود.روش اختلاف فشار بطور قابل ملاحظه ای در عملیات با کشش سنج ها ساده شده است به این دلیل که اندازه گیری به عمق غوطه وری مویرگی در مایع بستگی ندارد.2

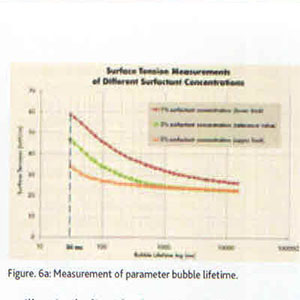

در مقابل روش های استاتیک اندازه گیری کشش سطحی ، روش های اندازه گیری دینامیک اجازه اندازه گیری غلطت سورفکتانت بالاتر از غلظت بحرانی مایسل CMC را می دهد،که در محدوده غلظت استاندارد آب- مبنی بر فرایند های پاک کنندگی استفاده شده است. پیش شرط برای اندازه گیری کمی از رابطه بین مقدار غلظت ماده فعال کننده سطحی فرایند و کشش سطحی است.

کشش سطحی دینامیک به سن سطح تازه ایجاد شده بستگی دارد.تفاوت های کمی مقدار کشش سطحی دینامیک ازغلظت مواد فعال کننده سطحی مختلف به سن سطح وابسته است (طول عمر حباب.شکل5 راببینید).

یک تعیین زمان از طول عمر حباب را می توان در یک آزمایشگاه با روش های زیر انجام شود. حالت خودکار کشش سنج برای اندازه گیری کشش سطحی نمونه مرجع با غلظت مشخص در محدوده طول عمر حباب کامل استفاده شده است.مقدار بهینه طول عمر حباب را می توان دریافت.

مقدار کشش سطحی اندازه گیری شده (شکل 6 را ببینید).

پس از آن، یک منحنی مرجع بر اساس نمونه مرجع مختلف با غلظت سورفاکتانت شناخته شده را می توان رسم کرد.غلظت سورفاکتانت از کشش سطحی اندازه گیری شده در فرایند را می توان با استفاده ار منحنی مرجع تعیین کرد.برای مدیریت اقتصادی فرایند وفرایند قابل اطمینان بالا،غلظت سورفاکتانت باید در محدوده داده شده نگه داشته شود.

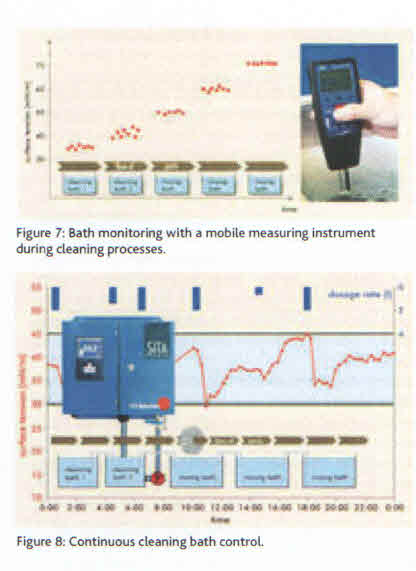

نظارت مستمر بر شرایط فرایند خاص ،کشش سنج های دستی برای یک اندازه گیری متاوب یا تکنیک اندازه گیری فرایند برای نظارت مستمر که برای آنالیز ، و همچنین نظارت بر روند پارامتر کشش سطحی استفاده می شود.

به منظور تحقق بخشیدن اندازه گیری کارآمد در طول فرایند و یا در آزمایشگاه،ابزارهای اندازه گیری باید قابل اعتماد،سریع وبا عملکرد آسان باشد.تحقق این ویژگی برای توسعه کشش سنج دستی جدید،SITA Dyno Tester ضروری بود.کشش سطحی و درجه حرارت محلول های پاک کننده به وسیله فشار دادن تنها یک دکمه اندازه گیری می شود.پارامترهای از قبیل طول عمر حباب و یا تعیین متوسط از پیش تعریف شده اند و تنها می توانند سبک مدیرت را تغیر دهند.این ویژگی ها خطر اخطارهای عملیاتی را به حداقل می رساند.

نتایج اندازه گیری را می توان در 25 فضای ذخیره سازی دستگاه برای ارزیابی های بعدی ذخیره کرد.منبع تغذیه یکپارچه استفاده از یک موبایل بالای 10 ساعت وبا تضمین انعطاف پذیری بالا را اجازه می دهد. قابل تطبیق تعیین متوسط قابلیت اطمینان نتایج اندازه گیری را در مایعات غیر همگن به عنوان مثال در امولسیون افزایش می دهد.یک اندازه گیری می تواند در عرض 10 ثانیه بسته به طول عمر حباب انتخاب شده انجام شود.بنابراین، SITA Dyno Tester ، جایگزین مقرون به صرفه جدید برای اندازه گیری پارامتر کشش سطحی فرایند است.نظارت مستمر بر حمام نیازمند اندازه گیری نمونه های به نمایندگی از شرایط واقعی حمام که بوسیله استفاده از یک کنارگذاشتن می توان اطمینان حاصل کرد.نمونه ها برای اندازه گیری مداوم در یک بای پاس باید همگن و در دمای سطح تعریف شده نگه داشته شوند.یک اندازه گیری ویژه در ظرف با ویژگی های آهسته روان در مناطق مویرگی اثر منفی را در حباب و جلوگیری از تجمع ذارت به حداقل می رساند . سرعت جریان از limin2 در یک نمونه به اندازه کافی همگن ونمونه غیر امولسیون ککنده نزدیک به سطح درجه حرارت حمام را تضمین می کند.

یک مشکل بسیار مهم طول عمر مویرگ ها است. تجمع پاک کننده های اجزای حمام می تواند ویژگی های مویرگی را در طول زمان استفاده تغییر دهد.مویرگ های شیشه ای رایج استفاده شده در کشش سنج های فشار حباب می توانند با یک مویرگ -PEEK شامل یک ماده قوی تر و آبگریزتر جایگزین شود.موادPEEK و افزایش قطرپشت نوک مویرگی جدید برای اثر مویرگی به حداقل رسانده می شود، که بدان معنی است که نمونه به سختی اندازه گیری مویرگی می شود.تحت شرایط مشابه ، یک لوله آزمایش معمولی دارای طول عمر حدود 300 ساعت در مقایسه با PEEK مویرگی بهینه سازی شده با طول عمر بیش از 10 برابر بیشتر است.این عدم حساسیت بالا در برابر تجمع طولانی مدت و تکرار تولید حباب را تضمین می کند.

تکنولوژی اندازه گیری فرایند SITA DynoLine برای نظارت مستمر حمام استفاده می شود. دستگاه تمام اتوماتیک به عنوان یک جزء کارخانه کار می کند و برای شرایط خاص فرایندها ، شیمی و کارخانه مناسب سازی شده است.آن از دیگر سنسور ها و تکنیک های اندازه گیری کشش سطحی قراردادی در SITA DynolLine که بطور خودکار عرضه نمونه ، کالیبراسیون آب ، و روش خود پاک کنندگی کنترل می شود متفاوت است.دیگر ویژگی های اساسی شامل یک تابع خود نظارت ، تشخیص خطا و آلارم برای عملکرد بدون مشکل است.هرگونه تغییر در ویژگی های مویرگی که رخ می دهد ( به عنوان مثال ، از طریق تجمع آلودگی) به وسیله اندازه گیری ابزای خودش با توجه به عملکرد خود نظارت منظم می توان شناسایی نمود.

مایعات به وسیله دستگاهی که دارای یک دریچه برای هر دو نمونه و آب است کنترل میشود. علاوه بر این ، آن یک سنسور فشار برای نظارت بر فشار ورودی دارد.همراه با کالیبراسیون آب ، منجر به تماس نمونه به حمام بدون فشار (به طور کلی، تبخیر مایعات حمام از آب کالیبراسیون ذخیره شده بیشتر است.) تمام مقادیر اندازه گیری شده را می توان در ابزار به مدت یک سال به منظور ثبت اندازه گیری ها ذخیره کرد.سطح مشترک ارتباط با سیستم کنترل برتر را در دستگاه پاک کننده اجازه می دهد.به روز رسانی از یک دستگاه برای دور اتوماتیک به آسانی می توان به منظور حفظ غلظت سورفاکتانت از یک فرایند در محدوده مطلوب به دست آورد.(شکل 8 را نگاه کنید)

در بسیاری از برنامه های کاربردی از فرایندهای عملیاتی سطح،از بدنه ماشین برای درستی قطعات برای پمپ کردن و طاقت های،فرایندهای پاک کنندگی با موفقیت به وسیله نظارت و دوز ترکیبات عامل پاک کننده (سورفاکتانت و سازنده خودکار) بهینه سازی شده است. در نهایت، یک بعد جدید در قابلیت اطمینان فرایند و همچنین در مدیریت اقتصادی و زیست محیطی ممکن است به دست آید.

نکات

1. Brunn, K. Besser and weiter. Metallobetflache (2003) H.11, S15-16.

2. Haberland, R. Dimensionierung and Gestaltung von Oberflachenspannungsmessgeraten fur den Prozess-Einsatz. Dissertation, Technische Universitat Dresden, 2004.