تاثیر عملیات حرارتی بر خواص پوشش نانو کامپوزیتی Ni - P – SiO2

آلیاژ آلومینیوم 7075-T6، که در این تحقیق مورد استفاده قرار می گیرد، دارای خاصیت وزن کم، نسبت استحکام به وزن و هدایت الکتریکی و حرارتی بالا است. این آلیاژ به طور گسترده ای در صنایع، به ویژه در سازه های هواپیما و مخازن تحت فشار استفاده می شود [1]. با این وجود وجود یک اکسید آلومینیوم طبیعی متخلخل بر روی سطح آن را به خوردگی محلی تبدیل می کند [2].

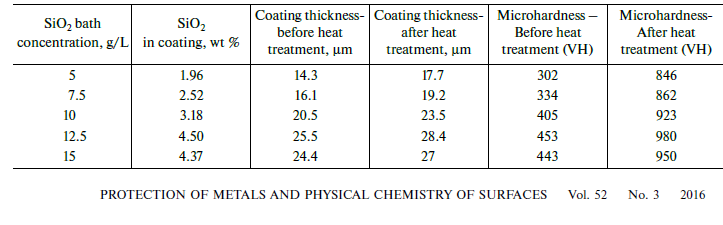

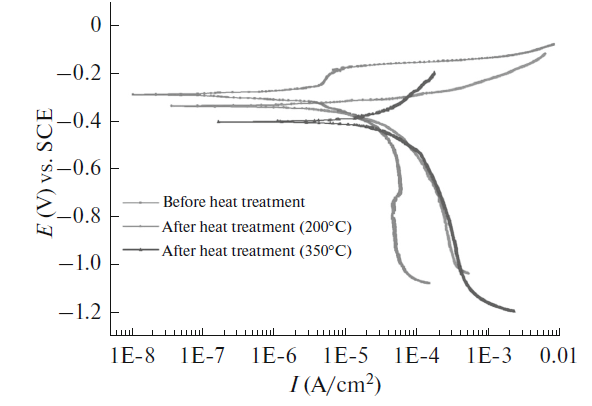

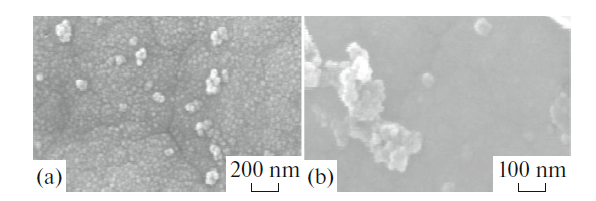

بهبود پوشش سختی و مقاومت در برابر سایش با افزودن ذرات سخت (کاربید بور، کاربید سیلیکون، الماس، اکسید آلومینیوم و غیره) در پوشش ها و درمان گرمائی می تواند بهبود یابد [3-7]. درمان حرارتي عامل مهمي است كه ضخامت، سختي، ساختار و مورفولوژي رسوبات را تحت تأثير قرار مي دهد، بخصوص هنگامي كه با توجه به خواص مقاومت سايش [8]. علاوه بر این، با درمان گرما، مقاومت خوردگی پوشش به علت انتشار میکروارگانیسم ها کاهش می یابد [9]. در این مطالعه، مورفولوژی سطح پوشش کامپوزیتی Ni - P – SiO2 با استفاده از میکروسکوپ الکترونی روبشی گسیل میدانی (fesem) بررسی شد. مقدار SiO2 در پوشش با استفاده از آنالیز تفرق انرژی اشعه ایکس (edx)و رفتار خوردگی پوشش با روشهای طیفسنجی امپدانس الکتروشیمیایی (EIS)و تکنیکهای پلاریزاسیون بررسی شد و مقاومت خوردگی Ni - P - SiO2 بعد از عملیات حرارتی کاهش یافت. نتایج نشان داد که در پوشش با ۱۲.۵ گرم در لیتر [SiO2]، سختی پوشش از ۴۵۳ نانومتر به ۹۸۰ VH قبل و بعد از عملیات حرارتی افزایش یافت. علاوه بر این، رفتار سایشی پوششها قبل و بعد از عملیات حرارتی مورد تجزیه و تحلیل قرار گرفت.

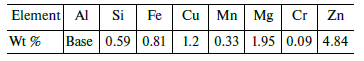

ترکیب شیمیایی بستر آلومینیوم 7075

مقدار سختی پوشش در مقادیر مختلف SiO2 در دمای 350 درجه سانتیگراد به مدت 1 ساعت

نمودار پلاریزاسیون پوشش در محلول 3.5 درصد کلرید سدیم

تصویر میکروسکوپ الکترونی روبشی پوشش

REFERENCES

1. Ahmed Sarhan, A.D., Zalnezhad, E., and Hamdi, M., Mater. Sci. Eng., A, 2013, vol. 560, p. 377.

2. Paloumpa, I., Yfantis, A., Hoffmann, P., et al., Surf. Coat. Technol., 2004, vols. 180–181, p. 308.

3. Zhu, H., Niu, Y., Lin, Ch., et al., Ceram. Int., 2013, vol. 39, p. 101.

4. Apachitei, I., Duszczyk, J., Katgerman, L., and Overkamp, P.J.B., Scr. Mater., 1998, vol. 38, p. 1347.

5. Grosjean, A., Rezrazi, M., Takadoum, J., and Bercot, P., Surf. Coat. Technol., 2001, vol. 137, p. 92.

6. Balaraju, J.N., Kalavati, K., and Rajam, K.S., Surf. Coat. Technol., 2006, vol. 200, p. 3933.

7. Chen, C.K., Feng, H.M., Lin, H.C., and Hon, M.H., Thin Solid Films, 2002, vol. 416, p. 31.

8. Ashassi-Sorkhabi, H. and Rafizadeh, S.H., Surf. Coat. Technol., 2004, vol. 176, p. 318.

9. Sahoo, P. and Das, S.K., Mater. Des., 2011, vol. 32, p. 1760.

10. Palaniappa, M. and Seshadri, S.K., Alloy Coat., 2008, vol. 265, p. 735.

11. Lari Baghal, S.M., Heydarzadeh Sohi, M., and Amadeh,

A., Surf. Coat. Technol., 2012, vol. 206, p. 4032.

12. Sadreddini, S. and Afshar, A., Appl. Surf. Sci., 2014, vol. 303, p. 125.

13. Novak, M., Vojtěch, D., Novak, P., and Vitů, T., Appl. Surf. Sci., 2011, vol. 257, p. 9982.

14. Liu, Y., Yu, S., Liu, J., et al., Trans. Nonferrous Met. Soc. China, 2011, vol. 21, p. 483.

15. Dong, D., Chen, X.H., Xiao, W.T., et al., Appl. Surf. Sci., 2009, vol. 255, p. 7051.

16. Rabinowicz, E., Friction and Wear of Materials, New York: Wiley, 1995.

17. Balaraju, J.N., Ezhil Selvi, V., and Rajam, K.S., Mater. Chem. Phys., 2010, vol. 120, p. 546.