فنتیلاتور صنعتی و تهویه هوای (کنترل آلودگی هوای کارگاه ) با نگاه ویژه

به صنعت پوشش کاری

با کاربرد در صنعت آبکاری

هدف سیستم های تهویه صنعتی

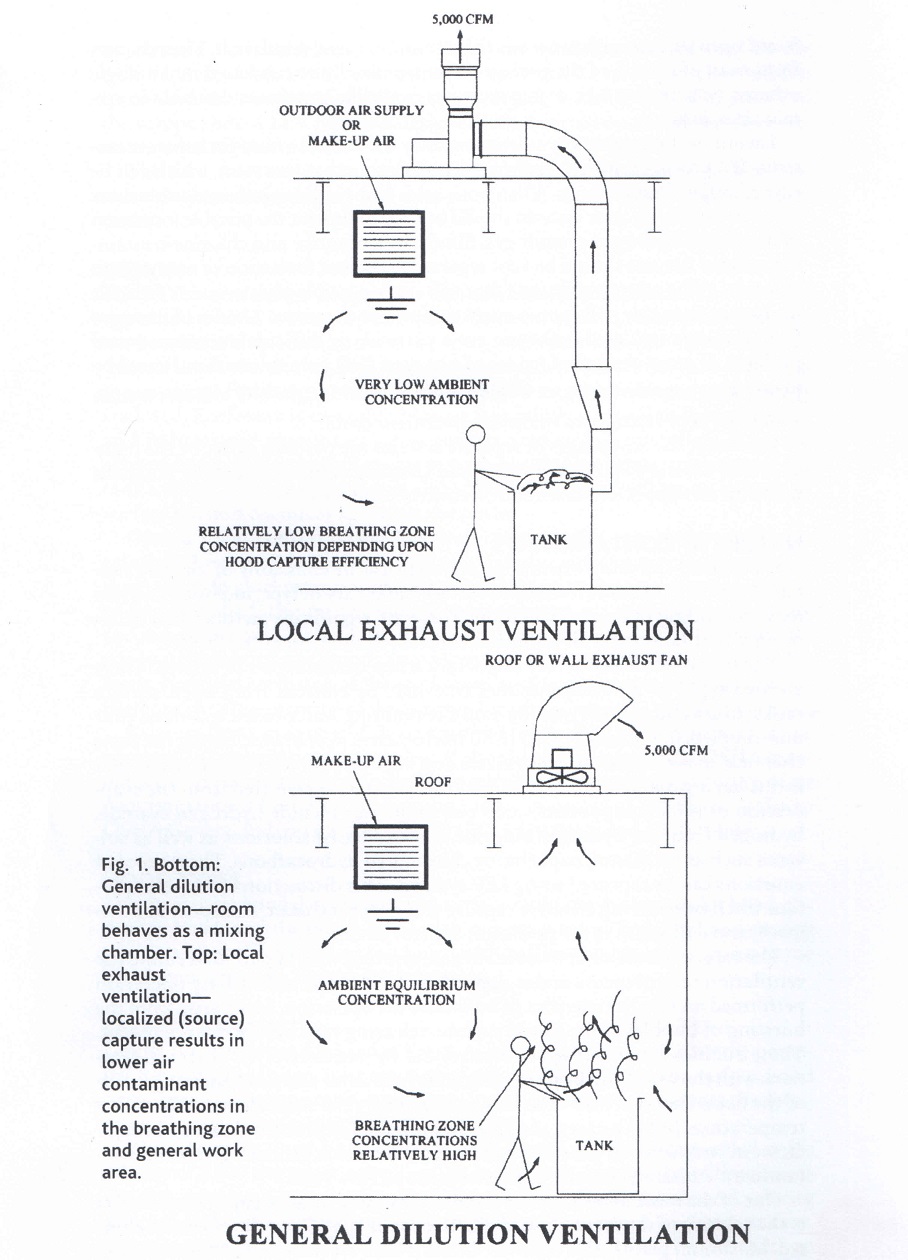

کار اصلی یک سیستم تهویه صنعتی (IV) جلوگیری از قرارگرفتن بیش از حد کارکنان در معرض آلایندهای سمی و آزاردهنده هوای کارگاه است: آلایندههای مخازن پوششکاری (آبکاری) فلزات به طور عمده برای بافت بدن زیانبار هستند. شکایت کارگران نسبت به تهویه، تحریک آشکار چشم، بینی یا گلوی آن ها به محض ورود به محوطه کار از علائم تهویه ناکافی هستند. تهیه و آزمایش نمونه هوا برای تعیین میزان آلودگی، به خصوص زمانی که با موادی کار میکنیم که ویژگیهای هشداری کافی ندارند، لازم است. این مواد، موادی هستند که حتی زمانی که مقدارشان از سطح استاندارد بالاتر میرود، بو یا تحریک جسمی محسوسی ایجاد نمیکنند. یک سیستم تهویهIV کارامد، شرایط حفظ یک محیط کار ایمن و بهداشتی، در کنار افزایش عمر اجزا و دستگاههای حساس به خوردگی درکارگاه را فراهم میآورد.

تجهیزات جدید باید طوری طراحی شوند که بتوانند آلایندههای هوای محیط کار را از طریق تهویه مناسب کنترل کنند. تجهیزات موجود باید برای شرایط استاندارد محیط کار، مورد آزمایش قرار گیرند. این نوشته نکات اصلی طراحی سیستم تهویه و استفاده از تجهیزات کنترل آلودگی هوا در جهت از بین بردن آلایندهها قبل از آزادسازی آنها در محیط زیست را تشریح میکند.

کد تطبیق با قوانین

معیار های کیفیت هوای کارگاه توسط اداره کل فدرال ایمنی و بهداشت کار(OSHA)[2] رونوشتی[4] تالیف انستیتو ملی استاندارد آمریکا (ANSI Z9.1) و « تهویه صنعتی : کتاب راهنمای اعمال پیشنهادی»[6]. کنترل نشر اکسیدهای نیتروژن حاصل از گرم کردن مخازن نیتریک اسید، بسیار دشوار است. اگر نظارت بر کنترل نشر اکسیدهای نیتروژن (NOx) توسط صاحب نظران نیروگاه یا مسئولان کیفیت هوا بسیار سختگیرانه پیگیری شود، مجرای خروجیNOx باید به طور مجزا طراحی شود تا هزینه تصفیه به کمترین میزان برسد.

به طور کلی، فواید سیستمهای مجزا نسبت به هزینه کلی تجهیزات جا به جایی هوا و پاکسازی آن و ذخیره هوای تمیز و مشکلات کنترل توزیع هوا، بسیار بیشتر است.

طبیعت مواد آلاینده

نشر آلایندههای همه فرآیندهای پوششکاری (آبکاری) فلزات یکسان نیست. آلایندههای هوایی مخازن روباز از جهت نوع، شدت و سمی بودن با توجه به نوع فرآیند متفاوتند. اینها ویژگیهای تعیینکننده طراحی تجهیزات تهویه و کنترل آلودگی هوای یک کارخانه (یاکارگاه) هستند.

نوع نشر آلاینده ها برای طراحی یک سیستم تهویهIV بسیار مهم است. آلایندههایی که با آنها سرو کار داریم به دو شکل احتمال نشر دارند: مه شکل و گازی. معمولا مخازن روباز حاوی محلولهایی با پایه آبی، قطرات ریز مه مانند منتشر میکنند که این قطرات قطری در حدود50-5/0 میکرومتر و ساختار شیمیایی یکسانی با محتویات مخزن دارند. آلاینده هایی که به صورت گازها و بخارات مولکولی با قطر کمتر از 001/0میکرومتر، از طریق تبخیر محتویات مخزن به وجود میآیند. چنین نشرهایی میتوانند شامل هیدروژن سیانید، هیدروژن فلوئورید و هیدروژن کلرید از محلولهای آبی و همچنین حلالهایی چون متانول، نفتا یا هیدروکربنهای کلردار شده باشد. این نوع از آلایندها توسط روشLEV به دام انداخته میشوند. این جداسازی زمانی مهم تلقی میشود که به دام انداختن کامل و موثر توسط خروجی های موضعی دود، انتقال به لولههای خروجی و جمعآوری در دستگاههای کنترل آلودگی هوا در نظر گرفته شوند.

سرعت نشر آلایندههای هوا تا حدی تعیینکننده نوع تهویه مورد نیاز است، که این سرعت به فرآیند پوششکاری (آبکاری) انجام شده و ویژگیهای خاص هر فرآیند، بستگی دارد. مه از ترکیدن حبابهای سطح مایع به وجود میآید و از این طریق محلول درون مخزن را به هوا منتقل میکند. منشا این حبابها میتواند الکترولیز، واکنشهای شیمیایی غیرالکترولیتی و فعالیتهای فیزیکی همچون هوا و تلاطم فیزیکی محتویات حمامها باشد.

یکی از نکات مهم جهت تعیین وسایل مورد نیاز اگزوزهای موضعی، میزان سمی بودن آلایندههاست. این سمی بودن، خاص ماده شیمیایی نشر شده است. حداکثر محدوده مجاز در معرض آلودگی (PELs[8]) پیشنهادی جهت راهنمایی بیشتر هستند که این مقادیر توسطACGIH مقرر شدهاند. سطوح قابل قبول برای آلودگی هوا بین 50-1/0 قسمت در میلیون (ppm) تغییر میکنند و این مقادیر بر اساس دادههای قابل دسترس، مبنی بر اثرات ناشی از ترکیبات آلاینده بر سلامت انسانها تعیین شدهاند. یک سیستمLEV بر اساس سطوح مجاز یا پیشنهادی آلایندهها، طراحی میشود.

در هنگام طراحی یک سیستم تهویه اگزوز موضعی برای مخازن روباز؛ نوع، سرعت و سمی بودن آلایندههای نشر شده به دقت مورد توجه قرار گرفته میشود.

طراحی

طراحی سیستمLEV با هود اگزوز آغاز میشود. هدف از هود اگزوز[10] را به حداقل رسانده و میزان سطح روبازی که نیاز به کنترل دارد را کاهش میدهد. بهترین روش برای رسیدن به این هدف استفاده از روکشهایی است که کل یا قسمتی از سطح را میپوشانند، یا استفاده از سازههای اتاقک مانند بالای سطح مخزن می باشد. محصور کردن سطح همچنین از طریق استفاده از گلوله های شناور در سطح یا عوامل شیمیایی ایجاد کشش سطحی درون مایع، تا حدی قابل انجام است.

وقتی یک ساختار مشخص برای هود انتخاب شد، قدم بعدی در طراحی، محاسبه میزان جریان هوای مورد نیاز در اگزوز است. جریان هوای مورد نیاز اگزوز ها بر اساس هر فرآیند به طور خاص محاسبه می شود.این جریان ها به نوع آلایندههایی که نیاز به کنترل شدن دارند، سرعت تغییر شکل آلایندهها، دما و ابعاد مخزن بستگی دارد. به طور کلی، جریان هوای اگزوز های دود باید در اندازهای باشد که بتواند غلظت هوای کارگاه را در بازه قابل قبولی از نظر سلامت نگه دارد. پتانسیل خوردگی کارگاه و قطعات یکی از موارد مهم در این طراحی است. (به توضیحات مزبور در مورد سرعتهای اختصاصی تهویه هوا برای هر فرآیند مراجعه شود).

ممکن است جریان خروجی ها بیش از حد مورد نیاز برای بهداشت و سلامتی، در جهت حفظ کیفیت محصولات در نظر گرفته شود. همچنین لازم به یادآوری است کهOSHA استفاده و تطابق با جداول استاندارد محاسبه میزان جریان هوا را در صورت تشخیص میزان حضور بیش از اندازه کارکنان در معرض آلایندههای هوا از حدودPELs، از طریق تهیه و آزمایش نمونههوا را اجباری کرده است. (به استانداردهای عمومی صنعتیOSHA،29 CFR 1910. 94[d] و1910. 1000 مراجعه شود.)

انواع هود

سه نوع اصلی هود برای مخازن روباز، هود شکاف جانبی، هود سایبانی و هود اتاقکی با یک سمت باز، هستند. دو نوع اول زمانی بیشترین تاثیر را دارند که با پردههایی تجهیز شوند تا به ساختار نوع سوم نزدیک گردند.

اگزوز جانبی

هود شکاف جانبی در شکل 2 نشان داده شده است. با این که این نوع هود مستعد این است که بیشترین میزان جریان هوا را احتیاج داشته باشد، رایج ترین نوع هود است، چرا که دخالت فیزیکی آن با فرآیند، کمترین مقدار ممکن است.

ابعاد شکاف ورودی باید به اندازهای باشد که حداقل میزان سرعت ورودی پیشنهادی 2000 فوت {هرفوت 30.48 سانتیمتر} بر دقیقه (fpm) -را برای اطمینان از پخش متعادل جریان در شکاف- تامین کند. سرعت جریان هوا در شکاف به تنهایی سرعت کنترلی به دست آمده در سطح مرزی مخزن را تعیین نمیکندبلکه هدف اصلی شکاف پخش جریان است. فضای پشت شکاف باید عمقی حداقل دو برابر عرض شکاف داشته باشد تا از پخش کامل جریان در سطح شکاف اطمینان حاصل شود.

در شرایطی که عرض موثر (W) روی قسمتی که باید هوا را بکشد تا کار کند، از 51 سانتی متر بیشتر است، قرار دادن شکاف در هر دو طرف مطلوبتر است. در جایی کهW از 76 سانتی متر بیشتر است، وجود شکاف در دو طرف الزامی است. اگرW بیش 122 سانتی متر باشد، استفاده از اگزوز جانبی عملی نیست، مگر آن که از تکنیکهای محصورسازی یا سیستم دمنده-مکنده استفاده شود. انواع هودهای شکاف جانبی در شکل های2B و2C آمدهاند. وجود شکاف در دو طرف مخزن، نسبت هوای خروجی مربوط به هر شکاف را کاهش میدهد، که مطلوبتر است.

حداقل سرعت جریان برای مخازنی پیشنهاد میشود که حداقل جریان هوای منقطع خارجی را دارند، به خصوص جریانهای هوایی منقطع خارجی با سرعت کمترm/s 254 . هودهای جانبی بسیار به جریانهای هوای منقطع خارجی ایجاد شده توسط پنجرهها یا درهای باز حساس هستند، به خصوص زمانی که هوای اضافی به صورت مکانیکی به کارگاه وارد نشود. پخش هوای اضافی درون کارگاه نیز ممکن است منبعی از گردش هوای غیرضروری باشد. برای دستیابی به کنترل کافی بر آلایندهها، لازم است جریان خروجی به نسبت اندازه افزایش سرعت جریان هوای منقطع خارجی، افزایش یابد.

اگزوز دمنده-مکنده جانبی

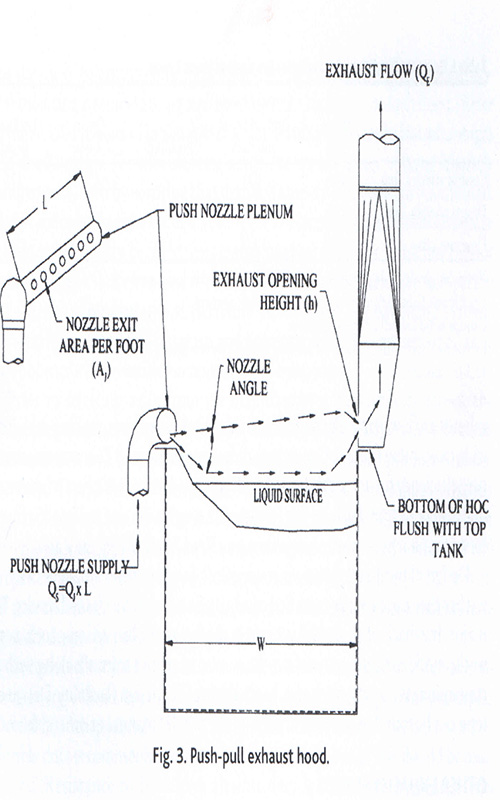

به علت مقدار بسیار زیاد هوای مورد نیاز برای تامین سرعت لازم جهت دسترسی به دورترین نقاط مخزن، استفاده از اگزوز جانبی معمولی برای مخازن روباز بسیار بزرگ، کاربردی نیست. در عوض، یک اگزوز دمنده- مکنده، که نمونهی آن در شکل 3 نشان داده شده، قابل استفاده است. این نوع اگزوز ترکیبی از یک هود شکاف جانبی در یک طرف مخزن و یک جفت دمنده هوا در طرف دیگر مخزن، است. دمنده هوا معمولا توسط یک فن مرتبط، که در کارگاه قرار گرفته، مجهز میشود. لازم به ذکر است هوای فشرده یک منبع گران قیمت برای دمنده هواست که استفاده از آن ضرورتی ندارد.

سیستمهای دمنده- مکنده این قابلیت و مزیت را دارند که به کنترل آلودگی با جریان هوای خروجی کمتر دست یابند. به خصوص مواقعی که جریانهای هوای منقطع خارجی ایجاد مشکل میکنند. یک تحقیق جدید نشان میدهد که در یک مخزن حرارتی122x183 سانتی متر همراه با میلههای آنودی که در آن جریان هوای منقطع خارجی برابرm/s 381/0 است، بازده به دام انداختن آلایندهها برابر با97% بوده است و دمنده هوا درون یک شکاف در موقعیتL/s2/21-5/16 طول مخزن قرار میگیرد و جریان هوای خروجی برابر با50-75 cfm/ft2 مساحت مخزن است.

طراحی سیستمهای دمنده- مکنده مبتنی امری تجربی است و این نوع سیستمها باید طوری طراحی شوند که بتوان به راحتی آنها را تنظیم کرد تا به نتایج دلخواه دست پیدا کرد. بزرگترین اشکال سیستمهای دمنده- مکنده این است که موانعی چون کار، میلههای آنودی و... ممکن است توده هوا را منحرف کرده و آن را همراه با آلایندههایش به درون فضای کارگاه پخش کند، در نتیجه به انعطاف در طراحی سیستم احتیاج داریم. ضوابط طراحی در ویرایش 24ام دفترچه راهنمایACGIH یا دیگر منابع موجود است.

جدول 1. سرعتهای مقایسهای جریان هوای خروجی برای انواع مختلف هودها

|

تک شکاف |

شکافهای جانبی در جلو و پشت |

دمنده-مکنده |

سایبانی باز |

اتاقک محصور کننده |

| سرعت کنترلی، fpm |

100 |

100 |

- |

175 |

175 |

| سرعت طراحی شده، fpm |

175 |

150 |

100 |

- |

- |

| مقدار جریان، cfm |

2190 |

1875 |

1250 |

8132 |

750 |

نکات: مخزن با مساحت 116 سانتی متر مربع

دیگر انواع هود اگزوز

هود سایبانی نوعی هود گیرنده است و بیش از همه برای فرآیندهای گرمایی مناسب است که در آنها جریانهای عمودی انتقال گرما آلایندهها را به سمت هود حرکت میدهند. هودهای سایبانی زمانی بهترین عملکرد را دارند که به پردههای جانبی تجهیز شده باشند تا به ساختار اتاقکی نزدیک شوند. یک هود سایبانی بدون کمک گرفتن از پرده ها برای فرآیندهای سرد پیشنهاد نمیشود، به دلیل این که جریانهای شدید هوای منقطع به راحتی آلایندهها را از هود دور میکنند.

مقایسهی اگزوزها

برای اهداف مقایسهای، جدول یک حداقل جریان خروجی پیشنهادی برای یک مخزن تمیزکننده آلکالینی با ابعاد2x5 فوت {152.5x61 سانتیمتر} که در دمای200 درجه فارنهایت (93درجه سانتیگراد) کار میکند را برای هر نوع هود نشان میدهد. این جدول تفاوتهای موجود بین جریانهای هوای لازم برای انواع مختلف هودها را متذکر میشود.

سیستمهای داکت[12] میباشد، که میتوان آن را از انجمن ملی مهندسی خوردگی واقع در هوستون[14] فنها را به سه نوعA وB و C دستهبندی میکند که این سه نوع ضد جرقه بوده و برای خروج بخارهای اشتعالپذیر، همچون حلالهای هالوژندار نشده، ضروری هستند.

در صنعت پوششکاری (آبکاری) فلزات، که گازها و غبارهای بسیار خورنده توسط سیستم اگزوز بیرون برده میشوند،PVC وFRP ایدهآلترین مواد در دسترس برای قسمتهایی هستند که در تماس مستقیم با جریانهای اگزوز خواهند بود. در اکثر مواقع کل فن و محفظه آن، البته به جز موتور آن، ازPVC یاFRP تولید میشود.FRP مقاومت بسیار خوبی در برابر بسیاری از اسیدها، آمونیاک، کلر، سدیم هیدروکسید و دیگر مواد شیمیایی در دماهایی تا 80 درجه فارنهایت(26 درجه ی سانتی گراد) دارد.FRP بر پایه وینیل-استر، به علت استحکام و چکشخواریاشبرای چرخهای فن استفاده میشود. محفظه فن معمولا از جنسFRP با پایه پلی استر ساخته میشود. از آن جایی کهPVC قدرت و استحکامFRP را ندارد، کاربرد آن برای چرخهای فن به فولاد روکشPVC یا فولاد تقویت شده باPVC، محدود شده است. با این کهPVC مقاومت خوبی در برابر سایندگی دارد، نمیتوان از آن برای اگزوز جریان های هوای شامل حلالهای آلی و بالای 150 درجه فارنهایت{65درجه سانتیگراد} استفاده کرد.این را نیز باید مد نظر داشت کهPVC به مقدار قابل توجهی ارزان قیمتتر ازFRP است.

تصمیم دیگری که باید در انتخاب فن گرفته شود، استفاده از یک موتور تسمهای یا یک موتور مستقیم است. موتور تسمه ای اجازه می دهد که بتوان به راحتی سرعت فن را از طریق تغییر مقاومت سیستم، در محدوده مشخص مخصوص موتور، تغییر داد. قوانین مربوط به فن، نقطه کار جدید را که در آن سرعت فن تغییر می کند، مشخص میکند. برای یک سیستم داکت مشخص، جریان به صورت مستقیم با تغییر سرعت فن، فشار ثابت با مجذور سرعت فن و توان مورد نیاز با مکعب{توان3} سرعت فن تغییر می کند.

هنگام تعیین فن اگزوز، مواد سازنده، ویژگیهای عملکرد، فرآیندهای آزمایش دستگاه و هر ویژگی خاص دیگر، مثل مقاومت در برابر جرقه باید مشخص شوند. همچنین باید به استانداردهای کاربردی رجوع کرد. برای مثال استاندارد موجود برای فنهایFRP،استاندارد هایAmerican Society for Testing and Materials)َُ،ءican Society for Testing and Materialsرد.برای مثال استاندارد موجود برای فن هاب دیگر،مثل مقاومت در برابر جرق باید مشخص شوند (ASTM) میباشد که به عنوان“Standard specification for fiber reinforced plastic fans and blowers شناخته میشود. استانداردهای فن اگزوز AMCA نیز در این مورد کمک میکنند.

لوازم جانبی که در حالت معمول اجباری به آن ها نیازی نیست مثل درهای تمیز کننده، زه کشهای کف و روکشهای آب و هوایی باید در هنگام خرید فن در نظر گرفته شوند. زه کش کف زمانی مهم است که فن مورد نظر با جریانهای اگزوزی حاوی بخار های تصعید شونده، که ممکن است در محفظه انباشته شوند، کار میکند. غبارهای تهویه شده حاصل از مخازن آبکاری یا تنظیف کنندهها درون فن اگزوز انباشته میشوند و لازم است وارد زه آب شوند.

کشش تسمه باید به صورت منظم چک شود تا از چرخش فن با سرعت مناسب اطمینان حاصل گردد وهمچنین اگرتسمهها کهنه یا پاره شوند باید تعویض شوند.

بلبرینگهای فن باید مرتبا روغنکاری شده و محل آنها تنظیم شود. چرخ فن باید به صورت دورهای چک شود، تا در صورت لزوم کثیفیهای جمع شده زدوده شود. هرگونه عدم تعادل ایجاد شده به علت خوردگی باید تصحیح شده تا از آسیب به بلبرینگها جلوگیری شود. موتورهای تسمهای به مراقبت بیشتری نیاز دارند.

اگر فن به درستی انتخاب شود، این دستگاه وسیلهای نیست که به مراقبت زیادی احتیاج داشته باشد.تنها نکته ی قابل ذکر این است که چون خوردگی رایجترین علت از کار افتادگی فن است؛ در نتیجه بیشتر مراقبت لازم برای فن باید متوجه بررسی چرخ فن و محفظه آن از جهت بررسی تاثیرات خوردگی باشد.

هوای اضافی

هوای خارج شده از کارگاه از طریق سیستم اگزوزIV باید توسط هوای تمیز جایگزین شود. این عمل میتواند از طریق فیلتراسیون یا به صورت مکانیکی از طریق سیستم ذخیره هوای اضافی انجام گیرد. در تجهیزات صنعتی مدرن، فیلتراسیون تقریبا هیچ وقت به تنهایی برای جایگزین کردن هوای مورد نیاز کافی نیست. زمانی که هوای اضافی ناکافی است، کارگاه دچار "خفگی"میشود. این وضعیت باری اضافی متحمل سیستم اگزوز میکند و میتواند مقدار هوای اگزوز شده را به مقدار بسیار پایین و غیرقابل قبولی برساند. شار کنترل نشده هوای جایگزین درون محوطه پوشش کاری (آبکاری) ممکن است باعث اشکالاتی در پخش هوا و تنظیم دما در دیگر نقاط نیروگاه شود. فعالیتهای جبرانی انجام شده برای تامین راحتی در نقاط مورد نظر سرانجام منجر به استفاده از انرژی بیش از حد لازم در یک سیستم هوای اضافی ِ درست طراحی شده، میشود. به این دلایل سیستمهای هوای اضافی برای جایگزین کردن هوای خارج شده توسط اگزوزها بسیار مطلوب هستند.

هوای اضافی معمولا توسط یک فن که روی بام قرار گرفته و مجهز به فیلتر هوایی و روشی برای سرد/گرم کردن هوا است، ذخیره میشود. گرم کردن هوا توسط شعله مستقیم از طریق گاز ارزانترین راه موجود است. فراوردههای احتراق معمولا باعث نگرانی نیستند، چرا که جریانهای قوی هوا به اندازه کافی غلظت آنها را پایین میآورد. گرم کردن از طریق شعله غیر مستقیم معمولا در واحدهای هوای اضافی گازی انجام میشود که در این مورد فراوردههای احتراق به بیرون از کارگاه منتقل میشوند. این واحدها برای واحد های هوای اضافی، حرارتی، سرمایشی یا تهویهای کاربرد دارند. بخار نیز یک وسیله انتقال گرمای رایج است. از مشکلات آن میتوان به یخ زدن آن در زمستان و پاسخگویی نسبتا کند آن به تغییرات دما اشاره کرد.

از لحاظ راحتی کارگران، پخش هوای اضافی در کارگاه نیز به همان اندازه مهم است که درست کار کردن سیستم اگزوز اهمیت دارد. در زمستان ها باید از جریان شدید هوا (کوران ) جلوگیری کرد، اما در تابستان ها ایرادی ندارد. می توان با استفاده از یک سیستم بادگیر به این هدف دست پیدا کرد، که باعث انعطاف پذیری کافی در پخش هوا می شود. باید از جریان هوای شدید در خلاف جهت، بر روی مخازن تهویه شده جلوگیری شود، چرا که سبب کاهش تاثیر سیستمLEV می شود.

به جای آن که هوای اضافی به طور100% از هوای بیرون تامین شود، گاهی می توان هوای خارج شده را درون کارگاه دوباره به گردش درآورد. این عمل می تواند مصرف انرژی سیستم تهویه را کاهش دهد، چرا که حرارت دادن یا سرد کردن هوای دوباره به گردش در آمده معمولا لازم نیست. با این حال این روش برای صنایع پوشش کاری (آبکاری) توصیه نمی شود.

بر اساسACGIH، شرایط مورد نیاز برای یک سیستم گردش دوباره ایمن و قابل اطمینان به سرح زیر است :

- یک سیستم اولیه تمیز کننده هوا طراحی شده برای کاهش تمام آلاینده های هوای دوباره به گردش در آمده به زیر حدTLC

- یک سیستم ثانویه تمیزکننده هوا با بازده برابر یا بیشتر به صورت سری با سیستم اولیه، یا یک دستگاه کنترل قابل اطمینان برای آنالیز یک نمونه از هوای دوباره به گردش در آمده.

- یک سیستم هشدار با پیش بینی یک راه فرعی برای خارج کردن هوای دوباره به گردش در امده، در صورت بالاتر بودن غلظت مواد آلاینده از حدود مشخص شده در هوا یا هشدار زمان بازبینی سیستم تمیز کننده هوا.

به علت سختی های نظارت مستقیم و بی وقفه بر آلاینده های هوای خروجی از تنظیف کننده ها، دوباره به گردش در آوردن هوای تنظیف کننده های تر که برای آبکاری و پوشش کاری (آبکاری) فلزات استفاده می شوند، معمولا توصیه نمی شود. بسته های تجاری "گردش دوباره" معمولا کارکرد تنظیف کننده ها را به صورت غیرمستقیم از طریق نظارت بر سرعت آب تمیز ورودی، کاهش فشار و/یاpH محلول تنظیف کننده، بررسی می کنند. یکی از مشکلات دیگر، وارد کردن هوای مرطوب و شرجی به کارگاه از طریق تنظیف کننده های تر است.

با این که گردش دوباره هوا برای صنایع پوشش کاری (آبکاری) فلزات به علت سختی های زیاد و خطر های آن، توصیه نمی شود، ولی در شرایط خاص سیستم گردش دوباره هوا عملی است. اگر لازم باشد کارگران از فرآیندی به طور کامل ایزوله شوند، گردش دوباره هوای خروجی از آن فرآیند ایزوله به همان فرآیند امکان پذیر است. اگر آلاینده های اگزوز فقط از نوع آزاردهنده بوده و سمی نباشند، گردش دوباره ممکن است عملی باشد. برای ذخیره انرژی می توان از گردش دوباره جزئی استفاده کرد تا خطر وارد شدن آلاینده ها به کارگاه به حداقل برسد.

مبدل های حرارتی معمولا برای بازیافت حرارت از اگزوز قبل از تخلیه به کار می روند. به علت طبیعت بسیار خورنده هوای اگزوز، مبدل های حرارتی به ندرت برای اگزوز فرآیند های پوشش کاری (آبکاری) استفاده می شوند. استفاده از روکش های حفاطتی روی دستگاه های انتقال حرارت با محدودیت های زیادی روبرو شده است. هوای اگزوز معمولا در دمای اتاق است، که این مسئله باعث محدود شدن حرارت در دسترس برای بازیافت می شود. هزینه های نگه داری و تعویض قطعات به علت خوردگی این بازیافت را غیرعملی می کند.

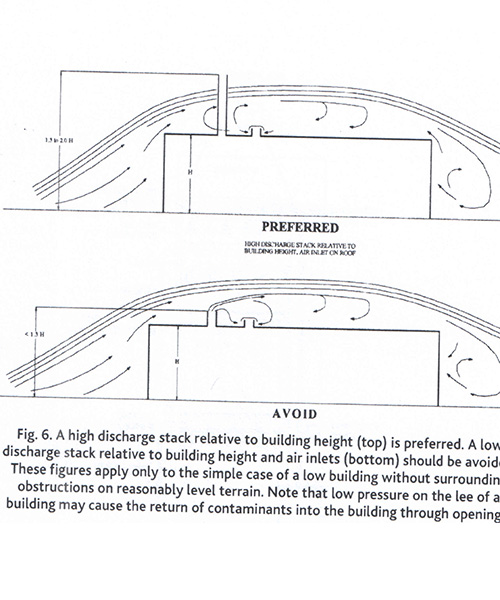

سیستم هایLEV و هوای اضافی، هردو نیاز به تخصیص فضای قابل توجهی دارند که در هر دو مورد باید در ارتفاعات و روی بام قرار گیرند. در هنگام طراحی سیستم تهویه باید بسیار به این موارد دقت شود. جلوگیری از دخالت بین انبار و داکت اگزوز به راحتی از طریق نقشه کشی دقیق، طرح بندی و طراحی مناسب انجام پذیر است. به عنوان مثال، قرار دادن واحد هوای اضافی در دورترین نقطه ممکن به تنظیف کننده/فن اگزوز باعث به حداقل رسیدن احتمال رد شدن داکت های بزرگ از روی هم می شود. فاصله بین هر ورودی واحد هوای اضافی و محل تخلیه گاز از اگزوز و جهتشان نسبت به جهت با غالب باید طوری باشد که هیچ گونه آلاینده ای وارد هوای تمیز و در نتیجه وارد ساختمان نشود.

کنترل آلودگی هوا

محدودیتهای تخلیه هوا در چند سال اخیر به علت نگرانی های مربوط به آلودگی هوا بسیار شدیدتر شده اند. مقررات فدرال و ایالتی میزان قابل قبول نشر بسیاری از ترکیبات را کاهش داده اند و این قوانین مرتبا تجدیدنظر می شوند تا منابع آلودگی هوایی بیشتری را تعدیل کنند. منابع مورد نظر محدودیت ها مجبور به کنترل قسمت بزرگی از نشر خود به وسیله دستگاه های کنترل آلودگی هستند. منابع آلودگی دیگر که اختصاصا مورد توجه محدودیت ها نیستند نیز ممکن است لازم باشد میزان انتشار خود به دلیل اثرات موضعی آنها، کنترل شوند. این اثرات می توانند مواردی چون آسیب به دستگاه به علت قرار گرفتن طولانی مدت در معرض هوای تخلیه شده تصفیه نشده، تاثیر انتشار به نواحی به خصوص حساس و تاثیرات شدید به علت محل قرارگیری منبع آلودگی باشند.

تکنولوژیها و روشهای کنترل آلودگی هوایی که در ضمن بررسی کنترل نشر آلودگی باید مورد توجه قرار گیرند میتوانند یکی از این سه استراتژی باشند :1.کنترلهای افزودنی، 2.فرمول بندی جدید و یا 3.اصلاح فرآیند. در تعیین درجه کنترل مورد نیاز، هر سه مورد باید به عنوان روشهای کاهش احتمالی در نظر گرفته شوند. معمولا دو روش آخر مورد توجه قرار نمیگیرند، ولی در نظر گرفتن تمام روشهای کاهشی به نفع کارخانه است.

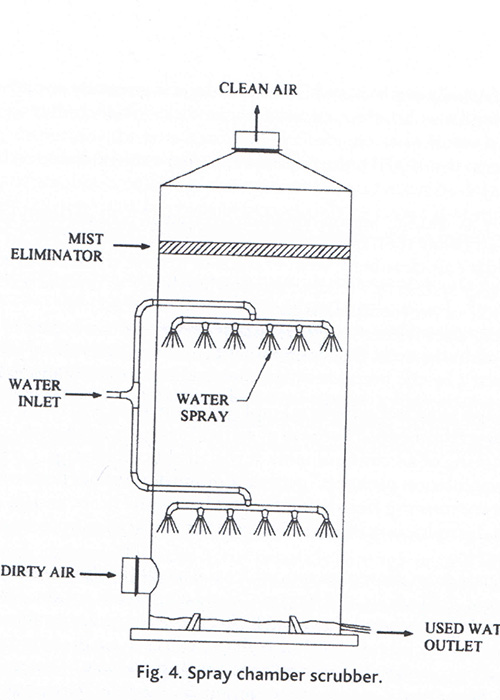

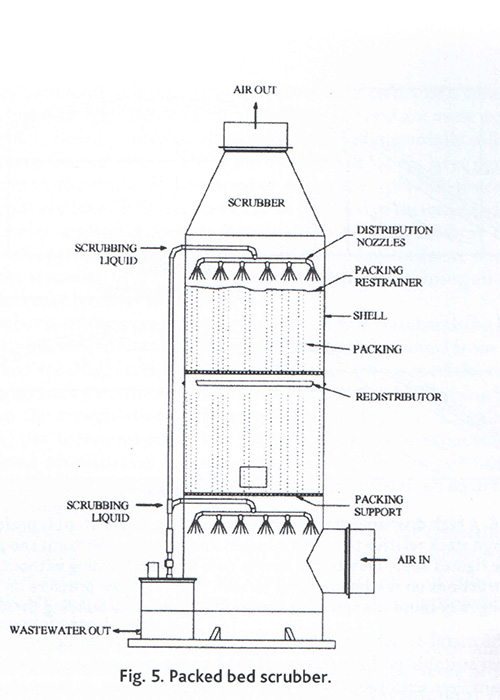

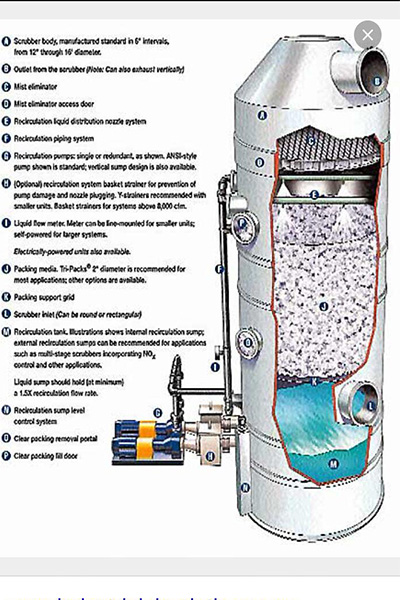

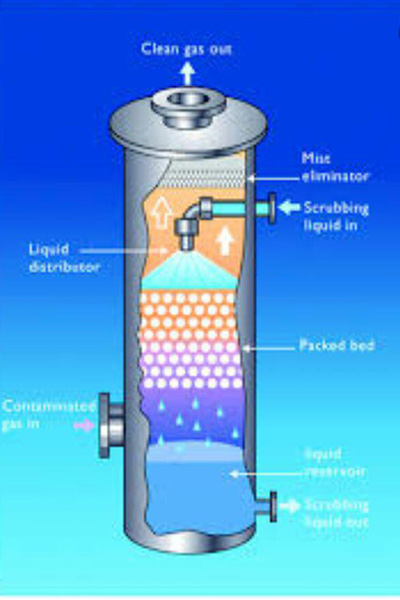

روش سنتی کنترل آلودگی هوا استفاده از دستگاههای کنترلی افزودنی است. بعضی از انواع دستگاههای افزودنی کنترلی کورههای زباله سوز، کندانسورها، جاذبهای کربنی، تنظیف کنندهها و فیلتر های پارچه ای هستند. این دستگاه ها در مسیر جریان هوای اگزوز از سوی فرآیند قرار می گیرند و این مزیت را دارند که احتیاج کمی به تغییر در فرآیند اصلی دارند. با این حال این دستگاه ها معمولا هزینه زیادی برای خرید، بکارگیری و نگهداری نیاز دارند و می توانند یک نوع آلودگی (هوا) را به نوعی دیگر از آلودگی (تخلیه آب آلوده یا تولید زبالههای بسیار خطرناک) تبدیل کنند؛ اما، این دستگاهها که بعضا آنها را "کنترل آخر لوله" مینامند، در بسیاری موارد ضروری هستند.

نوع مشکل آلودگی، نوع دستگاه افزودنی را مشخص میکند. در صنایع پوششکاری (آبکاری) فلزات، آلایندههای مورد نظر ترکیبات آلی فرار (VOC ) و غبارهای اسیدی/ قلیایی/ ذرات معلق و بخار ها هستند. منابع رایجVOC ها در پوششکاری (آبکاری) فلزات حلالهای موجود در رنگها، روکشها و حلالهای پاککننده آلی هستند. غبارهای اسیدی/قلیایی درLEV بسیاری از فرآیندهای محلول در آب پوششکاری (آبکاری) فلزات وارد میشوند. همچنین پتانسیل دیگری در انتشار این مواد نیز وجود دارد، مثل ترکیبات سیانید و به مقدار بسیار کم نشر فلزات.

دستگاههای کنترلی موجود برای هر یک از این مشکلات به دو دسته تقسیم میشوند-کنترلVOC و کنترل ذرات.

VOC ها، یکی از بزرگترین موارد توجه برای تعدیل آلودگی هوا، نیاز به روش های کنترلی مشکل و پیچیده ای دارند. کوره های زباله سوز و پس سوز ها، مواد آلی را اکسید کرده و به کربن دی اکسید و آب تبدیل می کنند و در بعضی فرآیند های پوشش کاری (آبکاری) دیده می شوند. مشکل از جایی نشئات می گیرد که احتراق به صورت ناقص انجام می گیرد و یا آلاینده هایی جز هیدروکربن های ساده در جریان اگزوز وجود داشته باشند. بسته به نوعVOC در حال کنترل، خود کوره نیز ممکن است نیاز به یک دستگاه کنترلی داشته باشد تا فراورده های نامطلوب احتراق، مثل هیدروژن کلرید در صورت وجود ترکیبات کلردار شده، از بین بروند. مزیت کوره در این است که تحت شرایط مناسب، نگرانی بعدی وجود ندارد. بر عکس، دیگر دستگاه های کنترلVOC آلاینده ها را از بین نمی برند بلکه آن ها را با هدف استفاده مجدد یا از بین بردن جمع آوری می کنند. کندانسورها اینگونه عمل می کنند که جریان هوا را تا جایی سرد می کنند که مواد آلی تبدیل به مایع شده و جمع آوری شوند. جاذب های کربنی جریان آلوده اگزوز را از یک لایه کربن فعال شده {کربن اکتیو} عبور می دهند که مواد فرار را نگه می دارند. سپس کربن توسط حرارت ازVOC جدا شده و مواد آلی جمع آوری می شوند.

[2]مواردی که در این کتاب راجع به مسائل حقوقی و یا استاندارد ها صحبت می شود مربوط به قوانین و استاندارد های ایالات متحده می باشد.

[4] Practices for Ventilation and Operation of Open Surface Tanks

[6]این جامدات به وضوح در محیط قابل مشاهده هتند.

[8] Threshold limit values

[12] Corrosion data survey

[14] Air Movement and Control Association

با نگاه متال فینیشنگ 2011