رسوب دهی شیمیایی بخار

:مقدمه

رسوب¬دهی شیمیایی بخار (CVD: Chemical Vapor Deposition) یک فرایند شیمیایی است که به منظور ایجاد یک لایه با کیفیت و با کارامدی بالا بر روی سطح استفاده می¬شود. این تکنیک

اصولا توسط صنایع تولید کننده قطعات نیمه رسانا برای تشکیل یک فیلم نازک مورد استفاده قرار می¬گیرد. در این روش، پیش ماده ها تبخیر شده و وارد راکتور می شوند. در این راکتور مولکول های پیش ماده جذب سطحی زیرپایه می شوند. معمولا دمای زیرپایه در محدوده خاصی تنظیم می شود. مولکول های جذب شده، یا در اثر حرارت تجزیه می شوند و یا با گازها و بخارات دیگر واکنش داده و فیلم جامدی را روی زیرپایه تشکیل می دهند. واکنش هایی که روی سطح زیرپایه انجام می شود، واکنش های ناهمگن هستند. این فرآیند از انعطاف پذیری بالایی برخوردار است و برای ساخت بسیاری از مواد مانند فلزات، مواد {{نیمه رسانا}} و سرامیک ها به کار می رود. فیلم های جامد تهیه شده می تواند آمورف، پلیکریستال و یا تک کریستال باشد. هم چنین می توان با تنظیم شرایط رشد، فیلمهای جامد با خواص منحصر به فرد تهیه کرد

.

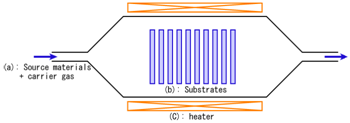

نمایش شماتیک از فراند لایه نشانی CVD

از میان روشهای لایهنشانی، روش رسوبدهی شیمیایی بخار به علت هزینه پایین دستگاه، بازدهی بالای محصول و سهولت در توزین بیشترین کاربرد را دارد. با روش رسوبدهی شیمیایی بخار میتوان موادی با خلوص بسیار بالا ایجاد کرد که ساختار آن تا مقیاس اتمی یا نانومتری قابل کنترل است. علاوه بر این، با این فرآیند میتوان موادی تک لایه، چندلایه، کامپوزیت، نانوساختار و پوششهایی با ساختار دانهبندی معین با کنترل ابعادی بسیار عالی و ساختار یکنواخت در فشارهای پایین تولید کرد. همچنین CVDیک فرآیند مناسب برای ساخت و تولید پوشش¬ها، پودرها، فیبرها و اجزاء یک¬پارچه می¬باشد. با این روش تولید اغلب فلزات، تعدادی از عناصر غیر فلزی مثل کربن و سیلیسیم و هم¬چنین تعداد زیادی از ترکیبات شامل کاربیدها، نیتریدها، اکسیدها، ترکیبات بین فلزی و غیره ممکن است. این تکنولوژی اکنون یکی از فاکتورهای ضروری در ساخت نیمه رساناها و دیگر اجزاء الکترونیکی، پوشش ابزارها، یاتاقان¬ها، قطعات مقاوم به سایش و خوردگی و وسایل نوری می¬باشد.

تاریخچه CVD

روش CVD جزء تکنیک¬هایی است که به طور نسبی پیشرفت زیادی داشته است. تشکیل دوده به دلیل اکسیداسیون ناقص هیزم در حال سوختن، در زمان¬های ما قبل تاریخ احتمالا قدیمی¬ترین نمونه رسوب گذاری با استفاده از CVD می¬باشد. بهره برداری صنعتی از CVD به مقاله de Lodyguine در سال 1893 مربوط می¬شود که تنگستن (W) را بر روی رشته¬های لامپ کربنی از طریق کاهش WCl6 به وسیله H2رسوب داده بود. در این دوره فرآیند CVD به عنوان یک فرآیند صنعتی اقتصادی در زمینه استخراج و پایرومتالورژی برای تولید فلزات دیرگداز با خلوص بالا مانند Ti، Ni، Zr و Ta گسترش داده شده بود.

در 40 سال گذشته کاربردهای CVD به طور فزاینده¬ای رشد داشته است. تکنیک CVD اخیرا در ابعاد جدید با تکیه بر جنبه¬های رسوب گذاری کاربردهای بسیار زیادی پیدا کرده است. تغییر کاربرد فرآیند CVD از استخراج به رسوب گذاری باعث شده است که فرآیند CVD یک تکنیک مهم در پوشش¬دهی، برای تولید لایه¬های نازک نیمه هادی¬ها و پوشش¬هایی با خصوصیات سطحی بهبود یافته مانند محافظت در برابر سایش، خوردگی، اکسیداسیون، واکنش¬های شیمیایی، شک حرارتی و جذب نوترون به حساب آید.

در اوایل سال 1970، فرآیند CVD موفقیت¬های عمده¬ای در ساخت نیمه هادی¬های الکترونیکی و پوشش-های محافظ برای مدارهای الکترونیکی به دست آورد. این موفقیت¬ها باعث گسترش سریع تکنولوژی CVD در حوزه¬های دیگر مانند فرآیندهای سرامیکی شد به خصوص در سرامیک¬های پیشرفته برای ساخت ابزارهایی که در دماهای بالا مانند مته¬ها، تیغه¬های توربین، کامپوزیت¬های مقاوم شده با الیاف و سلول¬های خورشیدی را فراهم کرده است. امروزه، تکنولوژی CVD اهمیت فزاینده¬ای در زمینه¬های هوافضا، نظامی، علم و مهندسی پیدا کرده است.

انواع CVD

این روش¬ بر اساس اینکه با چه روش شیمیایی آغاز می¬شود دسته بندی ¬های متفاوتی دارد.

طبقه بندی براساس فشار عملیاتی

انجام فرایند در فشار اتمسفر CVD (APCVD) – CVD

انجام فرایند در فشار پایین CVD (LPCVD) – CVD2-

انجام فرایند در فشار فوق پایین (خلا) CVD (UHVCVD) – CVD

طبقه بندی بر اساس ویژگیهای فیزیکی بخار

روش آئروسل CVD (AACVD) – CVD که در این روش پیش ماده توسط یک آئروسل گاز/مایع که از طریق اولتراسونیک منتقل می¬شود. این روش برای پیش¬مادهای غیر فرار مناسب است.

تزریق مستقیم مایع CVD (DLICVD) – CVD که در این روش پیش ماده¬ها به فرم مایع می-باشند (مایع یا جامد محلول در حلال معمولی). مایع داخل محفظه تبخیرتزریق می¬شود. بخارات پس از تولید به قسمت فرایند CVD منتقل می¬شوند. این روش برای پیش¬ماده هایی که بصورت مایع یا جامد هستند مفید است.

طبقه بندی بر اساس گرمایش بستر

1-دیواره گرم که دراین روش محفظه بخار از طریق یک منبع خارجی گرم میشود.

2-دیواره سرد که در این روش بستر با عبور از روی منبع حرارتی مستقیما حرارت داده میشود.

از سایر روشها میتوان به روش پلاسما ،CVD بصورت لایه اتمی، آغاز شدن فرایند به روش تجزیه نوری پیش ماده، رسوبدهی بخار شیمیایی به روش احتراق شیمیایی(CCVD)، هیبرید رسوب بخار به روش شیمیایی و فیزیکی و... اشاره کرد.

نمایش شماتیک از یکCVD انجام گرفته از طریق فرایند حرارتی

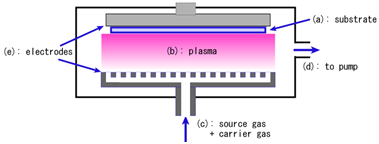

نمایش شماتیک از یکCVD انجام گرفته از طریق فرایند پلاسما

مزایا و معایب رسوب دهی شیمیایی بخار

با استفاده از این روش می توان نانو ساختار های متنوعی را مانند نقاط کوانتومی، نانوساختار های سرامیکی، کاربید ها، نانولوله های کربنی و حتی الماس ساخت و این موضوع، یکی از نقاط قوت این روش محسوب می شود. به دلیل سرعت بالای این روش، می توان با استفاده از آن، نانوساختار های مختلف را به صورت صنعتی تهیه کرد. به طوری که حتی نانولوله های تک دیواره را به صورت صنعتی از این روش تولید می کنند. به دلیل دمای بالای واکنش، می توان از پیش ماده های متنوعی استفاده کرد. یکی دیگر از مزایای این روش، نبود محصولات جانبی زیاد است که عموماً نیز گازی شکل هستند و به راحتی می توان محصولات اصلی را از محصولات جانبی جدا کرد. اگر از مواد اولیه بسیار خالص استفاده شود، محصولات خالصی نیز به دست خواهد آمد. به گونه ای که محصولات جانبی تشکیل شده کم بوده و به راحتی از محیط واکنش خارج می شود در نتیجه محصول اصلی از مواد جانبی و مواد اولیه به راحتی جدا می شود. اگر هدف تهیه مواد اکسیدی باشد می توان واکنش را در اتمسفر هوا انجام داد و در نتیجه دستگاه ساده تر و ارزان تری لازم خواهد بود. می توان با تغییر زیرپایه، واکنش، ساختار، شکل و ترکیب محصولات موردنظر را کنترل کرد.

البته با توجه به اینکه از دما های بسیار بالا در این روش استفاده می شود، ایجاد و کنترل دما مشکل به نظر می رسد. همچنین انرژی مصرفی در این روش بسیار زیاد است. به دلیل گرادیان دمایی در این روش، کنترل شکل و ساختار ذرات و یا فیلم تهیه شده، مشکل خواهد بود. همچنین فیلم های ایجاد شده در این روش از کیفیت مطلوبی برخوردار نیست، مگر اینکه از تدابیر مختلفی مانند

استفاده از لیزر بهعنوان منبع حرارتی، تنظیم گرادیان دمایی مناسب، جلوگیری از واکنش های فاز گازی ناخواسته و غیره استفاده شود.

جواهر بیرنگی که از یک قطعه الماس رشد داده شده توسطCVD تهیه شده است.