فهرست

جمع آوری ذرات و مکانیسم های نفوذ

انواع اسکرابر/اسکرابر مرطوب

محفظه های اسپری

اسکرابرهایمرطوب بستر آکنده

اسکرابرهایimpingement plate

اسکرابرهای اتوماتیک

اسکرابرهایونتوری

اسکرابرهای روزنه

اسکرابرهای تراکمی

اسکرابرهایشارژی

اسکرابرهایfiber-bed

راندمان جمع آوری

کارایی

هزینه هایاسکرابرهای مرطوب ذرات معلق

هزینه های سرمایه ای

هزینه های سالانه

انرژی و سایر اثرات زیست محیطی ثانویه

منابع برای بخش 5

5.4 اسکرابرهای مرطوب

اسکرابرهای مرطوب، سیستم های کنترل کننده ذرات گرد و غبار در هوا (ذرات معلق PM) هستند که به تماس مستقیم و غیرقابل بازگشت یک مایع (قطرات، کف یا حباب ها) به ذرات معلق، متکی می باشند. سپس مایع به راحتی، به همراه ذرات گرد و غبار در هوا (ذرات معلق PM) جمع آوری می شود. اسکرابرها با تنظیمات متفاوت زیادی و برای کاربردهای بسیار ویژه طراحی می شوند. اسکرابرهای مرطوب به طور کلی با در نظر گرفتن روشی که برای ایجاد تماس میان مایع و ذرات معلق گرد وغبار به کار می رود، برای مثال اسپری، بستر آکنده و صفحه، طبقه بندی می شوند. اسکرابرهااغلب کم انرژی، متوسط یا پر انرژی توصیف می شوند که در آن انرژی زمانی تعریف می شود که فشار در طول اسکرابر کاهش می یابد. این بخش، به اصول ساده ی عملیاتی، طراحی ها، راندمان جمع آوری، کارایی و هزینه های اسکرابرهای مرطوب، می پردازد.

اسکرابرهای مرطوب، در مقایسه با سایر سیستم های کنترل کننده ذرات معلق، دارای مزایای مهمی می باشند؛ زیرا می توانند ذرات و مواد منفجره و قابل اشتعال و همچنین آلاینده های گازی و غبار یا بخار را بدون هیچ خطری جمع آوری کنند. این اسکرابرها همچنین می توانند جریان های داغ گاز را خنک کنند و البته علاوه بر مزایا، دارای یک سری معایب می باشند. برای مثال، اسکرابرها در معرض خطر خردگی و انجماد هستند. به علاوه، استفاده از آن ها ممکن است منجر به مشکلات آلودگی آب و مواد زائد جامد شود. هرچند می توان با یک طراحی مناسب، این معایب را به حداقل رساند یا از وقوع آن ها پیشگیری کرد.

5.4.1 جمع آوری ذرات و مکانیسم های نفوذ

ابزار غالب برای گیر انداختن ذرات معلق در اغلب اسکرابرهای مرطوب، نهفتگی اینرسی ذرات معلق بر روی قطرات مایع می باشد. انتشار براونی نیز به جمع آوری ذرات می انجامد اما تأثیرات آن فقط برای ذرات با قطر تقریباً 0.1 میکرومتر یا کمتر، قابل توجه است.جداسازی مستقیم، مکانیسم جمع آوری دیگر اسکرابر می باشد. مکانیسم های جمع آوری کم اهمیت تر اسکرابر، از گرانش، الکترواستاتیک و چگالش استفاده می کنند.

نهفتگی اینرسی در اسکرابرهای مرطوب، به موجب تغییر در سرعت میان ذرات معلق در گاز و خود گاز اتفاق می افتد. زمانی که گاز به مانعی نظیر قطره مایع، بر می خورد، تغییر جهت داده و در اطراف قطره جریان دارد.حرکت ذره ی حاصله، ترکیبی از نیروهای سکون و پسار سیال است. این امر باعث ایجاد نهفتگی در ذراتی می شود که در آن ها اینرسی غالب بوده و همچنین باعث ایجاد مجرای فرعی برای ذراتی می شود که با نیروی پسا مایع تحت تاثیر قرار گرفته اند. ذرات درشت، یا در واقع ذراتی که بزرگتر از μm10 می باشند، راحت تر با نهفتگی اینرسی جمع آوری می شوند زیرا دارای نهفتگی اینرسی بیشتری هستند و این امر باعث می شود در برابر تغییرات در جریان گاز مقاومت کرده و در نتیجه، قطره را تحت تاثیر قرار می دهند. ذرات ریز (به عبارتی دیگر ذرات کوچکتر از 1 μm) را سخت تر می توان به روش نهفتگی اینرسی جمع آوری کرد زیرا ذرات در اثر غلبه ی نیروی پسا مایع، در خطوط جریان گاز باقی می مانند.

جمع آوری از طریق انتشاربه موجب حرکت سیال و حرکت براونی (تصادفی) ذرات رخ می دهد. این حرکت ذرات در محفظه ی اسکرابر باعث تماس مستقیم ذره-مایع می شود. از آنجایی که این تماس برگشت ناپذیر است، جمع آوری ذرات معلق از طریق مایع انجام می پذیرد. اثرات جمع آوری نفوذیِ ذرات با قطر کم تر از 0.1 میکرومتر قابل توجه است. جداسازی مستقیم زمانی رخ می دهد که مسیر یک ذره در داخل یک شعاع واسطه ی جمع آوری (یا collection) که در اسکرابر، قطره ی مایع می باشد، قرار گیرد. احتمال دارد این مسیر، نتیجه ی اینرسی، انتشار یا حرکت سیال باشد.

جمع آوری (یا collection) گرانشی که نتیجه ی برخورد قطرات در حال ریزش با ذرات می باشد، تا حدود زیادی به نهفتگی و جداسازی مرتبط است، و در برخی اسکرابرها به عنوان یک مکانیسم سطحی و جزئی به شمار می رود. ته نشینی گرانشی ذرات معمولاً به دلیل سرعت بالای گاز و وقفه های زمانی کوتاه عامل مهمی به شمار نمی رود. به طور کلی، جذب الکترواستاتیک، مکانیسم مهمی به شمار نمی رود مگر در مواردی که ذرات، مایع یا هر دو، به طور عمدی باردار یا شارژ شده یا زمانی که اسکرابر از یک ته نشین کننده ی الکترواستاتیک پیروی کند. برخی اسکرابرها برای افزایش جذب ذرات از طریق چگالش یا تراکم طراحی شده اند. در چنین مواردی، جریان حامل گرد و غباربا مایع (معمولاً آب) اشباع می شود. سپس ذرات مانندهسته های چگالش عمل کرده، و هر چه مایع بیشتری در اطراف آن ها متراکم می شود، اندازه ی آن ها افزایش یافته و راحت تر توسط نهفتگی اینرسی جمع آوری می شوند.

مکانیسم های جمع آوریِ اسکرابرهای مرطوب، تا حدود زیادی به اندازه ی ذرات بستگی دارد. نهفتگی اینرسی، مکانسیم اصلی جمع آوری برای ذرات با قطر حدود بزرگ تر از 0.1:mمی باشد. اثربخشی نهفتگی اینرسی با افزایش اندازه ی ذرات، افزایش می یابد. به طور کلی، انتشار فقط برای ذرات با قطر کوچکتر از 0.1:mموثر بوده و راندمان جمع آوری با افزایش اندازه ی ذرات افزایش می یابد. ترکیب این دو مکانیسم اصلی جمع آوری اسکرابر، به حداقل راندمان جمع آوری برای ذرات معلق با قطر حدود 0.1:mکمک می کند. حداقل راندمان دقیق برای یک اسکرابر خاص به نوع آن، شرایط و پراکندگی اندازه ی ذره در جریان گاز بستگی دارد. در بخش 5.4.3، با دقت بیشتری به مبحث راندمان جمع آوری اسکرابر پرداخته شده است.

5.4.2 انواع اسکرابرهای مرطوب

انواع بسیار گوناگونی از اسکرابرهای مرطوب وجود دارد که یا به صورت تجاری موجود می باشند و یا قابل سفارش هستند. در حالی که همه ی اسکرابرهای مرطوب تا حدودی شبیه به هم هستند، روش های متمایز بسیار زیادی برای استفاده از مایع به منظور تحقق جمع آوری ذرات وجود دارد. اسکرابرهای مرطوب معمولا بر طبق روشی که باعث تماس گاز و مایع می شود، طبقه بندی می شوند.

5.4.2.1 برج های اسپری

برج های اسپری، اسکرابرهای مرطوب بسیار ساده و کم انرژی می باشند. در این اسکرابرها، جریان گاز مملو از ذرات برای اولین بار وارد محفظه می شود و در آنجا توسط نازل (دهانه) اسپری با قطرات مایع برخورد می کند. این اسکرابرها، همچنین به عنوان اسکرابرهای اسپری از پیش شکل گرفته شناخته شده اند زیرا مایع پیش از تماس با جریان گاز، به شکل قطرات در می آید. اندازه ی قطرات که توسط نازل های اسپری تولید شده، جهت به حداکثر رساندن تماس ذرات-مایع کنترل و در نتیجه، بهبود جمع آوری اسکرابر می شود.

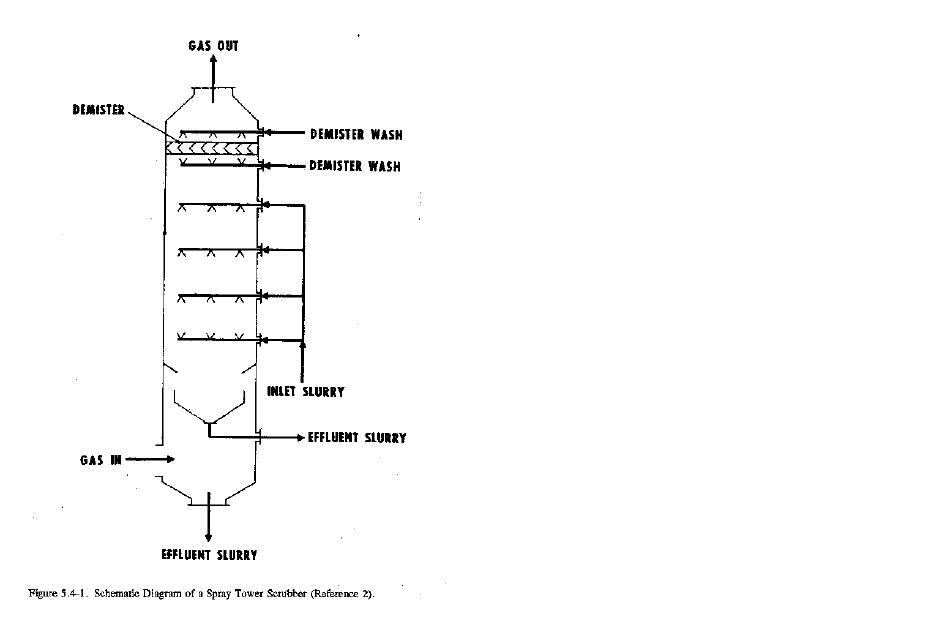

انواع رایج محفظه های اسپری، برج های اسپری و اتاقک های سیکلونیک می باشند. برج های اسپری، محفظه های استوانه ای یا مستطیل شکل هیتند که می توان آن ها را به صورت افقی یا عمودی نصب کرد. در برج های عمودی، جریان گاز از طریق محفظه به سمت بالا جریان پیدا کرده و با مجموعه های متفاوتی از نازل های اسپری که قطرات ریز مایع را تولید می کنند، رو به رو می شوند. یک بخارگیر در بالای برج اسپری، قطرات ریز مایع و ذرات معلق مرطوب شده را از جریان خروجی گاز حذف می کند. مایع شستشو و ذرات معلق مرطوب شده نیز از پایین برج به شکل آبکی تخلیه می شود. محفظه های افقی اسپری به همان شکل عمل می کنند، مگر زمانی که گاز به صورت افقی از داخل دستگاه جریان پیدا می کند. یک برج اسپری معمولی در شکل 5.4.1 نشان داده شده است.

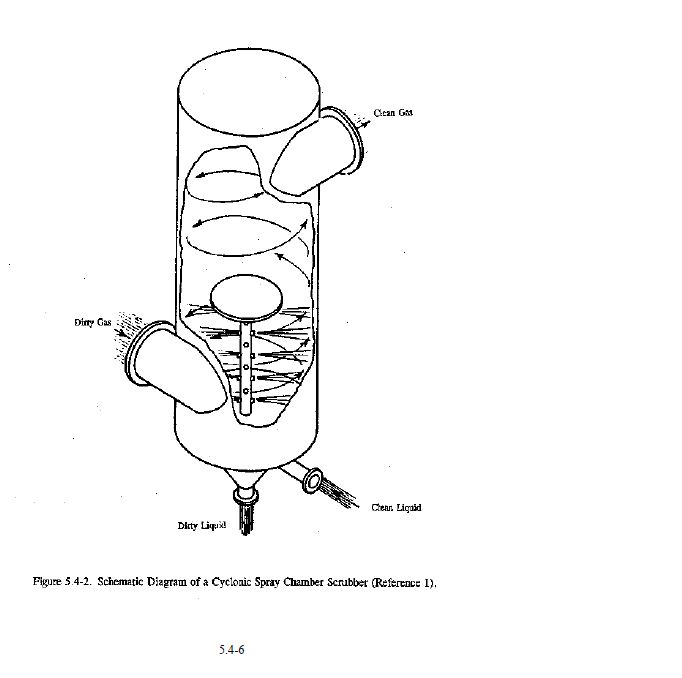

محفظه ی اسپری سیکلونیک مشابه یک برج اسپری با یک تفاوت عمده می باشد. جریان گاز به منظور تولید حرکت سیکلونیک در داخل محفظه وارد می شود. این حرکت منجر به سرعت بالا گاز، جداشدن موثرتر ذرات و قطرات ریز و بهره وری بالاتر مجموعه می شود. ورودی مماس یا turning vanes، از وسایل رایج برای القا یا تحریک حرکت سیکلونیک هستند. شکل 2-5.4 نمونه ای از یک محفظه ی اسپری سیکلونیک را فراهم می کند.

5.4.2.2 اسکرابرهای بسترآکنده

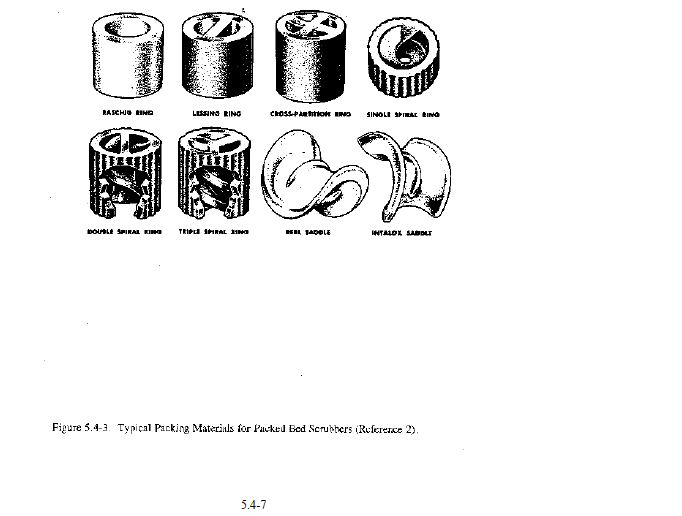

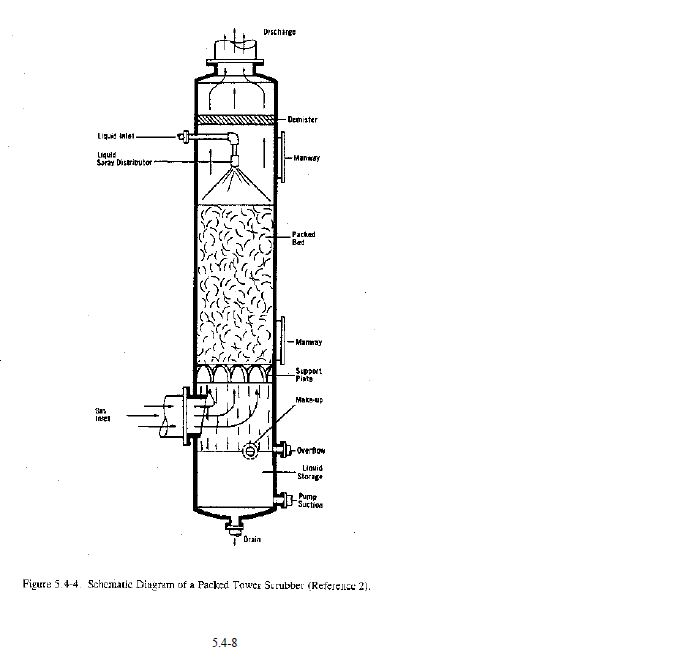

اسکرابرهای بسترآکنده شامل یک محفظه حاوی لایه هایی از مواد بسته بندی به اشکال مختلف نظیر حلقه ها ی راشینگ، مارپیچ یا فنری، berl saddles می باشد که سطح بزرگی برای تماس ذرات-مایع فراهم می کند. این ها و سایر انواع بسته بندی در شکل 5.4.3 نشان داده شده اند. بسته بندی توسط نگهدارنده های سیم مش نگه داشته شده و توسط یک صفحه در نزدیکی پایین اسکرابر نگه داشته شده اند. مایع اسکرابری به طور یکنواختی در بالای بسته بندی قرار گرفته و از طریق بستر به سمت پایین جریان پیدا می کند. مایع بسته بندی را پوشانده و فیلم نازکی تشکیل می دهد. در طرح حای افقی، جریان گاز به سمت بالای محفظه جریان پیدا می کند (مخالف جریان مایع). برخی بسترهای بسته بندی شده به صورت عمودی برای جریان گاز در عرض بسته بندی طراحی شده است (جریان مخالف).

در اسکراب های مرطوب یا اسکرابرهای، جریان گاز برای دنبال کردن یک مسیر مستقیم از طریق بسته بندی، که در طول آن بیشتر ذرات معلق تاثیر می گذارد، هدایت می شود. مایعی که بر روی بسته بندی است، ذرات معلق را جمع آوری کرده و به در داخل محفظه به سمت زهکشی در پایین برج جریان پیدامی کند. بخارگیر معمولا در بالا و بعد از بسته بندی و موجودی مایع اسکرابر قرار می گیرد. هر نوع مایع اسکرابر و ذرات معلق مرطوب شده که در جریان خروجی گاز قرار می گیرد توسط بخارگیر حذف شده و از طریق اسکرابر بسترآکنده، به زهکشی بازمی گردد. یک اسکرابر بسترآکنده ی معمولی در شکل 4-5.4 نشان داده شده است.

در یک اسکرابر بسترآکنده، تجمع زیاد ذرات معلق ممکن است بستر را مسدود کند؛ در نتیجه به محدودیت این دستگاه ها با loadingهای نسبتا کم غبار می انجامد. اتصال به عنوان یک مشکل جدی برای اسکرابرهای بسترآکنده می باشد، زیرا دسترسی به بسته بندی و تمیز کردن آن در مقایسه با سایر طراحی های اسکرابر دشوار است. اسکرابرهای بسترآکنده ای موجود هستند که با پلاستیک های نیم دایره با چگالی کم بسته بندی شده اند و آزادانه در بستر بسته بندی حرکت می کنند. این اسکرابرها، به دلیل افزایش حرکت مواد بسته بندی کمتر در معرض خطر اتصال قرار دارد. به طور کلی، اسکرابرهای بسترآکنده ای به دلیل الزامات زیاد تعمیر و نگهداری برای کنترل ذرات معلق، در مقایسه با اسکرابر ذرات برای اسکرابرهای گاز مناسب تر هستند.

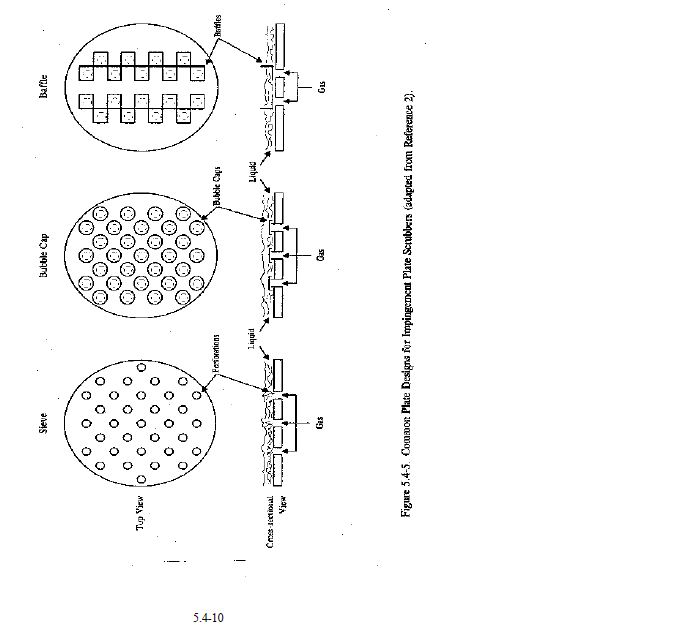

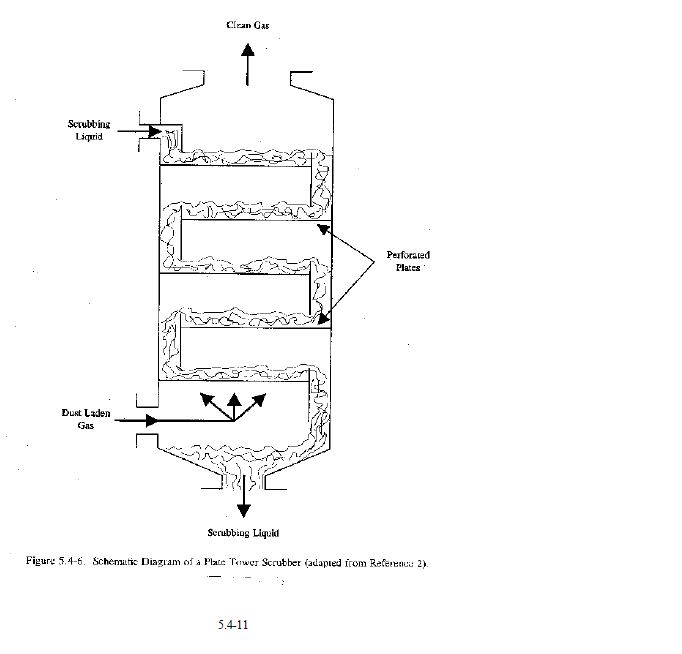

5.4.2.3 اسکرابر impingment plate

اسکرابر impingement plateیک محفظه ی عمودی با صفحات نصب شده به صورت افقی در داخل یک پوسته ی توخالی می باشد. اسکرابر impingment plate به عنوان دستگاه های جمع آوری ذرات معلق با جریان متقابل عمل می کنند. مایع شستشو (scrubbing liquid) به سمت پایین برج جریان دارد در حالی که جریان گاز به سمت بالا حرکت می کند. تماس میان مایع و گاز حامل ذرات بر روی صفحات رخ می دهد. صفحات به دهانه هایی مجهز هستند که گاز را از خود عبور می دهد. برخی صفحات دارای حفره و سوراخ هستند در حالی که انواع پیچیده تر آن ها، دارای دهانه های دریچه مانند می باشند. شکل 5-5.4 طرح هایی که در اسکرابرهای impingment plate به کار رفته است رانشان می دهد

ساده ترین صفحه ی impingement، صفحات الک شکل با سوراخ های دایره شکل می باشد. در این نوع اسکرابر، مایع شستشو بر روی صفحات جریان داشته و گاز از داخل حفره ها به سمت بالا جریان دارد. سرعت گاز مانع جریان مایع به داخل حفره ها می شود. تماس گاز-مایع-ذره از طریق کف ایجاد شده توسط گازی که از لایه ی مایع عبور می کند، اتفاق می افتد. صفحات پیچیده، نظیر کلاه حباب ساز و صفحات سِپَرک وسیله ی دیگری را به منظور جمع آوری ذرات معلق معرفی می کند. صفحات حباب و سِپَرک هایی که در بالای حفره های صفحه قرار گرفته اند پیش از خروج گاز از لایه ی مایع با فشار، مسیر آن را تغییر می دهند.

در حالی که گاز به منظور اجتناب از موانع، تغییر مسیر می دهد، اغلب ذرات معلق نمی تواند و توسط به هم فشردگی در سِپَرک ها یا سرپوش ها جمع آوری می شود. سرپوش های حباب ساز و نظیر آن نیز اگر جریان کاهش یابد، مانع جریان مایع به سمت حفره ها می شوند.

در کلیه ی انواع اسکرابرهای impingment plate، مایع اسکرابر در عرض هر صفحه و به داخل برج در بالای صفحه ی پایینی جریان دارد. بعد از صفحه ی تحتانی، مایع و ذرات معلق جمع آوری شده به سمت بیرون برج جریان می یابد. یک اسکرابر impingment plateمعمولی، در شکل 6-5.4 نشان داده شده است. اسکرابرهای impingment plate معمولا به منظور فراهم کردن دسترسی اپراتور به هر سینی طراحی شده اند که نگهداری و نظافت آن ها را تا حدودی تسهیل می کند. در نتیجه، اسکرابرهای impingment plateدر مقایسه با اسکرابرهای بسترآکنده برای جمع آوری ذرات معلق مناسب تر هستند. ذرات با قطر درشت تر از 1m را می توان به طور موثری از طریق اسکرابرهای impingment plateجمع آوری کرد اما بسیاری از ذرات کوچکتر از 1m به داخل این دستگاه ها نفوذ می کنند.

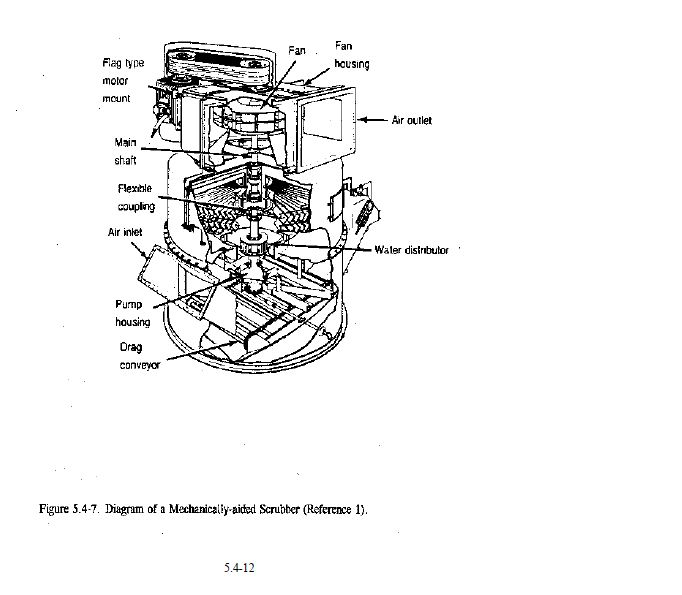

5.4.2.4 اسکرابرهای اتوماتیک

اسکرابرهای اتوماتیک به منظور افزایش تماس گاز و مایع از یک پروانه یا فن موتور رانده، استفاده می کنند. فن ها و پروانه ها قابلیت تولید قطرات بسیار رقیق مایع با سرعت بالا می باشند. این قطرات در ایجاد تماس با ذرات معلق رقیق شده موثر می باشند. به محض آنکه ذرات معلق، قطرات را تحت تاثیر قرار می دهد، معمولا توسط یک حرکت چرخشی حذف می شود. اسکرابرهای اتوماتیک همچنین دارای قابلیت بسیار بالای جمع آوری می باشند، البته فقط با مصرف متناسب بالای انرژی. نمونه ای از اسکرابر اتوماتیک در شکل 7-5.4 آمده است. از انجایی که قطعات متحرک بسیاری در معرض گاز و مایع شستشو در MAS قرار گرفته اند، این اسکرابرها تا حدود زیادی نیازمند نگه داری می باشند. در نتیجه، اسکرابرهای مکانیکی دارای کاربردهای محدودی برای کنترل ذرات معلق می باشند.

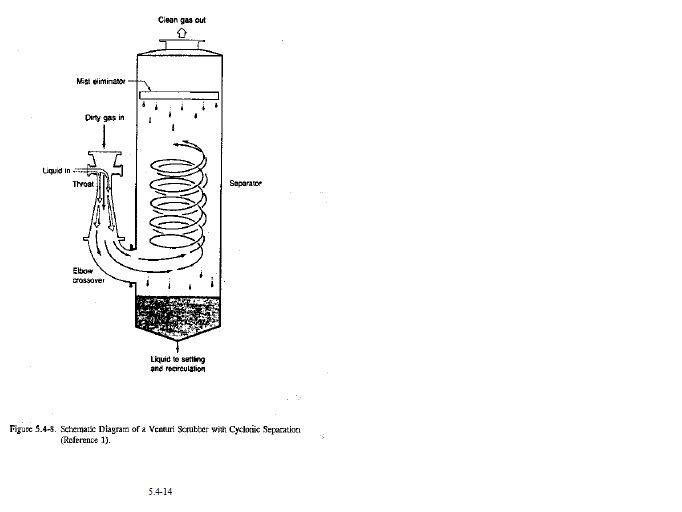

5.4.2.5 اسکرابر های ونتوری

یک اسکرابر ونتوری یا اسپری گاز اتمیزه، به منظور افزایش تماس گاز-مایع باعث افزایش سرعت جریان گاز می شود. در یک اسکرابر ونتوری، یک بخش گلو مانند در داخل مجرایی که به جریان گاز نیرو وارد می کند در حالی که مجرا باریک شده و منبسط می شود. در حالی که گاز وارد گلوگاه ونتوری می شود، سرعت گاز و آشفتگی یا تربیولانس هر دو افزایش می یابند. مایع شستشو پیش از آنکه گاز با گلوگاه ونتوری روبه رو شود، به داخل جریان گاز اسپری می شود. سپس مایع شستشو توسط آشفتگی در گلوگاه به قطرات ریز اتمیزه شده و و تعامل قطره –ذره افزایش می یابد. پس از مقطع گلوگاه در یک اسکرابر ونتوری، ذرات معلق مرطوب شده و قطرات اضافی مایع توسط یک حرکت چرخشی یا حذف کننده ی غبار از جریان گاز جدا می شوند. اسکرابر های ونتوری دارای مزیت ساده بودن در طراحی، نصب آسان و نیازمندی های نگهداری کم می باشند. نمونه ای از یک اسکرابر ونتوری در شکل 8-5.4 آمده است.

عملکرد یک اسکرابر ونتوری تا حدودی به سرعت گاز در داخل گلوگاه بستگی دارد. تعدادی اسکرابر ونتوری به منظور تسهیل کنترل سرعت از طریق تغییر عرض گلوگاه ونتوری طراحی شده اند. به دلیل تعامل زیاد میان ذرات معلق و قطرات، اسکرابر های ونتوری دارای ظرفیت جمع آوری بالا برای ذرات معلق کوچک می باشند. متاسفانه، افزایش بازدهی اسکرابر ونتوری نیازمند افزایش قطره فشار که در عوض مصرف انرژی را افزایش می دهد، می باشد.

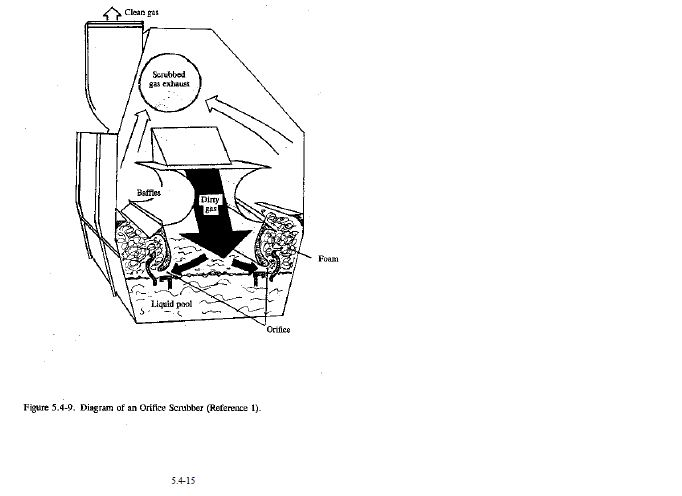

5.4.2.6 اسکرابرهای روزنهorifice

اسکرابرهای روزنه، که به عنوان اسکرابرهای entrainment یا اسپری شده در خود نیز شناخته شده هستند، به جریان گاز حامل ذرات نیرو وارد می کنند تا از سطحدریای مایع شستشو در حالی که وارد یک روزنه می شود، عبور کند. با وجود سرعت های بالای گاز که در این نوع اسکرابر معمول و متداول است، مایع مخزنبه صورت قطرات در جریان گاز entrain می شوند. در حالی که سرعت گاز و آشفتگی با عبور گاز افزایش می یابد، تعامل میان ذرات معلق و قطرات مایع نیز افزایش می یابد. سپس ذرات و قطرات ریز توسط impingement در یک سری از اگزوزهایی که گاز پس از روزنه با آن مواجه می شود، از جریان گاز خارج می شوند. مایع و ذرات معلق جمع آوری شده از سپرها یا موج گیرها (baffle)زهکشی شده و به داخل مخزنمایع در زیر روزنه باز می گردند. اسکرابرهای ofrice می توانند به طور موثری ذرات با قطر بزرگ تر از 2m را جمع آوری کنند. برخی اسکرابرهای ofrice با روزنه های قابل تنظیم طراحی شده اند تا سرعت جریان گاز را کنترل کنند. یک اسکرابر ofrice نمونه در شکل 9-5.4 نشان داده شده است.

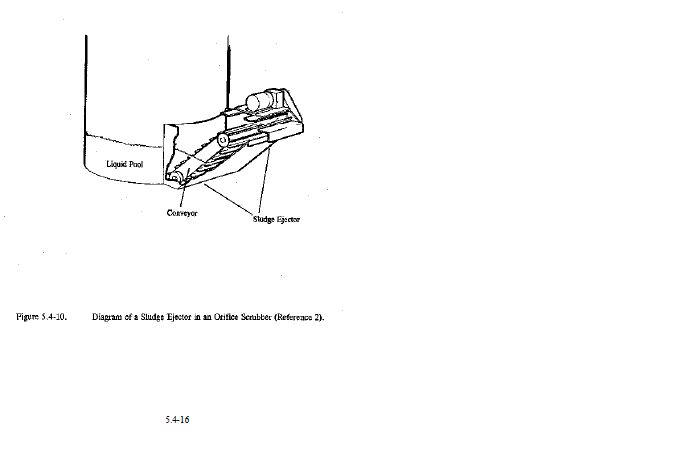

اسکرابرهای روزنه ای ofrice نیاز کمی به مایع دارند، زیرا آن ها از مایع شستشو یکسان برای مدت زمانی طولانی استفاده می کنند. از آنجایی که اسکرابرهای ofrice نسبتاً دارای طراحی ساده ای می باشند و معمولا دارای چند قطعه حرکتی می باشند، نگرانی اصلی در خصوص تعمیر و نگه داری، از میان بردن دوغابی است که در پایین اسکرابر جمع آوری می شود. اسکرابرهای orifice به ندرت به طور مستمر از قسمت تحتانی جمع آوری می کنند زیرا یک مخزناستاتیک از مایع شستشو همیشه مورد نیاز است. بنابراین، دوغاب معمولا از طریق یک دفع کننده ی دوغاب که مانند یک تسمه نقاله عمل می کند، از میان برداشته می شود. در حالی که دوغاب به طرف پایین اسکرابرته نشین می شود، روی دفع کننده نشسته و به بیرون اسکرابر منتقل می شود. شکل 10-5.4 یک دفع کننده ی دوغاب معمولی را نشان می دهد.

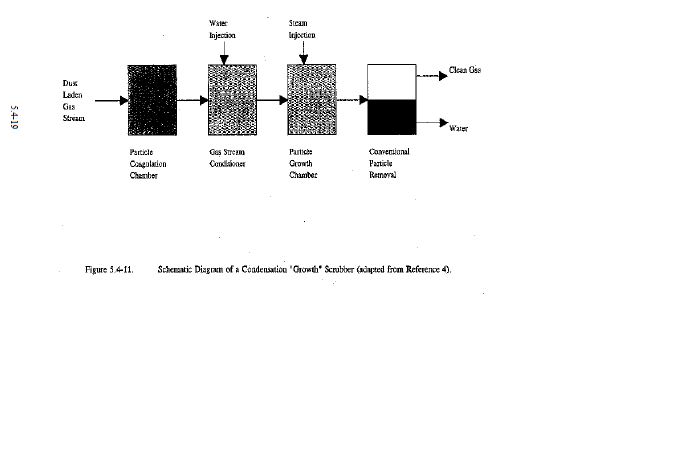

5.4.2.7 اسکرابرهای تراکمی

Condensation scrubbing یک توسعه ی نسبتاً جدید در تکنولوژی اسکرابر مرطوب است. اغلب اسکرابرهای معمولی به منظور ایجاد تماس میان قطرات مایع و ذرات معلق، به مکانیسم های نهفتگی و انتشار متکی می باشند. در یک اسکرابر تراکمی، ذرات معلق به عنوان هسته ی چگالش برای شکل گیری قطرات عمل می کند. به طور کلی، condensation scrubbing به شرایط اشباع اولیه در جریان گاز بستگی دارد. به محض آنکه اشباع صورت می گیرد، بخار به داخل جریان گاز تزریق می شود. بخار شرایط فوق اشباع یا بساسیرشده را ایجاد کرده و منجر به تراکم آب در ذرات معلق موجود در جریان گاز می شود.قطرات درشت تغلیظ شده را می توان با استفاده از دستگاه های معمولی از میان برد. معمولاً یک مه گیر با راندامان بالا نیز به کار می رود.

یک اسکرابر ذرات معلق تراکم با راندمان بالا، طراحی و توسعه داده شده که مناسب هر دو تاسیسات جدید و تعمیر شده می باشد؛ این اسکرابر به منظور جذب ذرات معلق ریز PM که از دستگاه های اولیه ی کنترل ذرات معلق خارج شده و نشت می کنند، طراحی شده است. این نوع اسکرابر، از فرایندی چند مرحله ای استفاده می کند که شامل محفظه های پیش تصفیه و رشد است. بدین ترتیب، محیطی را فراهم می کند که باعث به هم پیوستن ذرات معلق ریز PM و تشکیل ذرات بزرگ تر می شود. نمودار اجمالی این اسکرابر در شکل 11-5.4 آمده است.

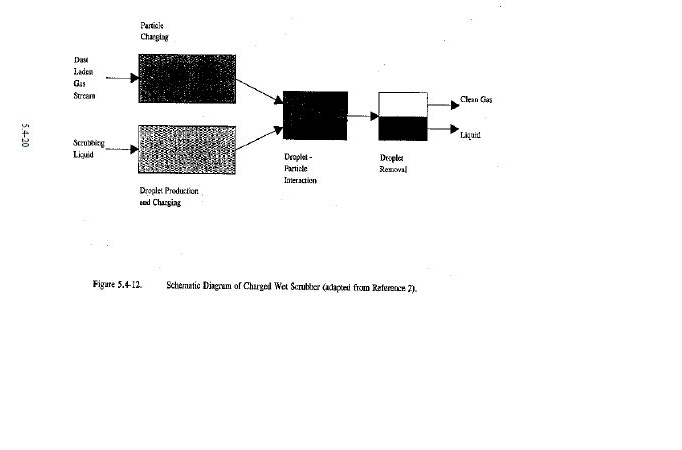

5.4.2.8 اسکرابرهای شارژی

اسکرابرهای مرطوب شارژی یا برقی با استفاده از اثرات الکترواستاتیک، راندمان جمع آوری ذرات معلق PM با شستشوی مرطوب را افزایش می دهند.از آنجایی که اسکرابرهای مرطوب معمولی برای جمع آوری ذرات معلق PM به نهفتگی اینرسی میان ذرات معلق و قطرات مایع متکی هستند، به طور کلی برای ذرات با قطر کمتر از 1m بی تأثیر می باشند.از پیش شارژ کردن یا بار کردن ذرات معلق در جریان گاز ممکن است به طور قابل توجهی باعث افزایش راندمان جمع آوری اسکرابر برای این ذرات submicrometerشود. زمانی که ذرات و قطرات هر دو شارژ می شوند، راندمان جمع آوری برای ذرات submicrometerدر بالاترین حد ممکن، نزدیک به رسوب دهنده ی الکترواستاتیکی می باشد.

اسکراب های مرطوب شارژی انواع گوناگونی دارند. می توان به ذره معلق PM بار منفی یا بار مثبت و به قطرات بار مخالف داد. ممکن است قطرات نیز دو قطبی باشند (ترکیبی از بار منفی و مثبت). در این مورد، ذرات معلق ممکن است یا دوقطبی یا تک قطبی باشند. شکل 12-5.4نمای کلی یک اسکرابر مرطوب را نشان می دهد.

5.4.2.9 اسکراب هایfiber-bed

در اسکراب های fiber-bed، جریان گاز حامل رطوبت از طریق حصیرهایی از packing fibers نظیر شیشه مذاب الیاف مانند، پشم شیشه و فولاد عبور می کند. حصیرهای فیبر اغلب با مایع شستشو (scrubbing liquid) که بر روی آن ها اسپری می شود، مرطوب می شوند. با توجه به مقتضیات و لوازم اسکرابر، احتمالاً چندین حصیر فیبری و یک دستگاه impingement برای از میان بردن ذرات معلق گنجانده شده در این طرح وجود دارد. آخرین حصیر فیبری معمولاً برای زدودن تمامی قطراتی که هنوز در جریان به صف کشیده شده اند، خشک می باشد.

اسکرابرهای fiber-bed برای جمع آوری ذرات معلق محلول، یا به عبارتی دیگر ذرات معلقی که در مایع اسکرابر حل می شوند، بسیار مناسب هستند زیرا مقادیر زیادی از ذرات معلق غیر محلول، حصیرهای فیبری را به مرور زمان مسدود می کنند. به همین دلیل، اسکرابرهای fiber-bed اغلب به عنوان مه گیر برای جمع آوری مایع به کار می روند تا آنکه برای کنترل ذرات معلق مورد استفاده قرار بگیرند

5.4.3 بازدهی و راندمان جمع آوری

بازدهی و راندمان جمع آوری برای اسکرابرهای مرطوب بسیار متغیر است. بیشتر اسکرابرهای معمولی می توانند به بازدهی جمع آوری بالایی برای ذرات با قطر بزرگ تر از 1.0m دست یابند؛ هرچند این اسکرابرها به طور کلی، دستگاه های جمع آوری ناکارآمدی برای ذرات submicrometer (<1 Mm) محسوب می شوند. برخی انواع غیرمعمولی اسکرابرها، نظیر تراکمی و شارژی، قابلیت جمع آوری بالایی حتی برای ذرات submicrometer دارند. بازدهی و راندمان جمع آوری برای اسکرابرهای معمولی به عواملی نظیر توزیع اندازه ی ذرات، ظرفیت غبار ورودی و ورودی انرژی بستگی دارد. شکل 13-5.4 منحنی های راندمان اسکرابر برای احتراق ذغال سنگ و نفت، جوب و تولید ککیا ذغال سنگ را نشان می دهد. جدول 1-5.4 راندمان جمع آوری PM-10 و PM-2.5 را نشان می دهد.

اغلب اسکرابرهای معمولی منحصراً به نهفتگی اینرسی برای جمع آوری ذرات معلق متکی هستند. همانطور که در بالا اشاره شد، راندمان و بازدهی اسکرابر که مکانیسم های جمع آوری نهفتگی اینرسی بستگی دارد، با افزایش اندازه ی ذرات، افزایش می یابد. بنابراین پیش بینی می شود، راندمان و بازدهی جمع آوری برای ذرات کوچک (<1 Mm) برای این اسکراب ها پایین باشد. بازدهی اسکرابرها را که به نهفتگی اینرسی متکی هستند می توان با افزایش نسبت سرعت میان ذرات معلق PM و قطرات مایع، بهبود بخشید.در اغلب اسکرابرها می توان با افزایش سرعت جریان گاز، این امر را محقق کرد. متأسفانه، افزایش سرعت گاز، کاهش فشار، نیاز به انرژی و هزینه های عملیاتی برای اسکرابر را نیز افزایش می دهد.

عامل دیگری که باعث بازدهی کم اسکرابر برای ذرات کوچک می شود، مدت زمان کوتاهمی باشد. معمولاً، یک ذره فقط به مدت چند ثانیه در منطقه ی تماس اسکرابر است. این زمان برای جمع آوری ذرات بزرگ که تحت تأثیر مکانیسم های نهفتگی بوده اند، کافی می باشد. با این وجود، از آنجا که ذرات submicrometer به طور موثری از طریق مکانیسم های انتشار که به حرکت تصادفی ذرات بستگی دارد، جمع آوری می شوند، زمان کافی در منطقه ی تماس برای موثر بودن این مکانیسم نیاز است. در نتیجه، افزایش زمان ساکن بودن گاز باید زمان تماس ذره/مایع و بازدهی جمع آوری برای ذرات کوچک را افزایش دهد.

اخیراً یک ارتباط مهم میان تراکم غبار ورودی و راندمان جمع آوری برای ذرات معلق در اسکرابرها دیده شده است. بر اساس یافته ها، راندمان جمع آوری برای اسکرابرها به طور مستقیممتناسب با تراکم یا غلظت غبار ورودی می باشد.

5.4.4 کارایی و امکان استفاده

اسکرابرهای مرطوب دارای قابلیت های کاربرد صنعتی بیشمار و اندکی محدودیت هستند. آن ها به طور اساسی قادر به جمع آوری هر گونه غبار از جمله غبارهای قابل اشتعال، منفجره، مرطوب یا چسبنده می باشند. به علاوه، می توانند مایعات معلق (برای مثال مه) یا گازها را به تنهایی یا همزمان با ذرات معلق PM جمع آوری کنند. با این وجود، در حالی که اسکرابرها دارای کاربردهای بالقوهی فراوانی هستند، برخی ویژگی ها، استفاده ی آن ها را محدود می سازد.

جدول 1-5.4 PM-10 و PM-2.5 بازدهی جمع آوری متراکم برای اسکرابرهای مرطوب در سیستم احتراق ذغال سنگ، نفت، چوب و پوست درخت؛ و واحدهای تولید ذغال سنگ (مرجع 6).

|

کاربرد

|

راندمان جمع آوری (درصد) |

| PM-10 |

PM-2.5 |

| منابع احتراق |

|

|

| ذغال سنگ قیری (کف خشک) |

81.7 |

50.0 |

| نفت پسماند |

91.5 |

88.8 |

| چوب و پوست درخت |

93.3 |

92.1 |

| فقط پوست درخت |

85.1 |

83.8 |

| تولید ذغال سنگ |

|

|

| پیش گرمایش ذغال سنگ (اسکرابر ونتوری) |

92.9 |

89.0 |

| فشار ذغال سنگ (اسکرابر mobile-bed) |

95.2 |

89.0 |

مهمترین مسئله، راندمان و بازدهی نسبتاً پایین جمع آوری برای ذرات معلق ریز، به ویژه آن هایی که دارای قطر کمتر از 1Mm می باشند، است. بدین ترتیب، ممکن است اسکرابرهای معمولی برای فرایندهایی که ذرات submicrometer زیادیمنتشر می کنند، مناسب نباشند.همانطور که در بالا اشاره شد، اسکرابرهای ونتوری، تراکمی و شارژی در مقایسه با سایر اسکرابرها، قادر به جمع آوری ذرات submicrometer با راندمان بالاتر هستند؛ در نتیجه می توان از آن ها به طور موثری در شرایطی که در آن درصد زیادی از ذرات معلق ریز در جریان گاز هستند، استفاده کرد.

ترکیب جریان گاز نیز احتمالاً یک عامل محدودکننده در کارایی اسکرابر برای یک صنعت خاص می باشد، زیرا اسکرابرهای مرطوب بسیار در معرض خردگی قرار دارند. کاربرد اسکرابرهای مرطوب نیز احتمالاً هنگام جمع آوری غبار با ارزشی که بتوان آن را بازیافت یا به فروش رساند، مطلوب نباشد. از آنجایی که اسکرابرها غبارهای جمع آوری شده را در قالب شن و ماسه مرطوب تخلیه می کنند، بازگرداندن غبار تمیز خشک از این ترکیب، دشوار و گران است. به دلیل محدودیت های طراحی، اسکرابرهای ذرات به طور کلی در تأسیسات خیلی بزرگ نظیر تأسیساتی که در آن دبی یا آهنگ شارش گاز از 250,000 ACFM تجاوز می کند استفاده نمی شوند، زیرا به محض آنکه دبی یا آهنگ شارش از 60,000-75,000 ACFM بیشتر شود، اسکرابرهای چندگانه مورد نیاز هستند.

جدول 2-5.4 موارد استفاده ی فعلیِ اسکرابرهای مرطوب را لیست کرده است. لازم به ذکر است که سطح کنترل PM که توسط هر یک از انوع اسکرابر در جدول 2-5.4 فراهم شده بر طبق سطح کنترل مورد نیاز هر صنعت یا تاسیسات متغیر است.

| کاربرد یا قابلیت استفاده |

کد طبقه بندی منبع |

تیپ یا نوع اسکرابر معمولی |

|

بویلرها یا دیگ های بخار سودمند

(ذغال سنگ،نفت)

|

1-01-002...004 |

ونتوری |

|

بویلرهای صنعتی

(ذغال سنگ، نفت، چوب، فاضلاب مایع)

|

1-02-001...005,

-009, -011, -013

|

ونتوری، impingement plate |

|

بویلرهای تجاری/سازمانی

(ذغال سنگ، نفت، چوب)

|

1-03-001...005

1-03-009

|

ونتوری |

| تولید مواد شیمیایی |

3-01-001...999 |

بسترآکنده، ونتوری، fiber-bed |

|

پردازش فلزات غیرآهنی

(اولیه و ثانویه)

|

|

|

|

|

3-03-005

3-04-002

|

برج اسپری |

|

|

3-03-010

3-04-004

|

ونتوری، برج اسپری (سیکلونیک)، fiber-bed، شارژی |

|

|

3-03-000...002

3-04-001

|

برج اسپری، بسترآکنده، ونتوری، شارژی |

|

|

3-03-011...014

3-04-005...006

3-04-010...022

|

برج اسپری (سیکلونیک) |

|

پردازش فلزات آهنی

|

|

|

|

|

3-03-003...004 |

شارژی، ونتوری، بسترآکنده |

|

|

3-03-006...007 |

بسترآکنده، fiber-bed |

|

|

3-03-008...009 |

ونتوری |

|

|

3-04-003 |

ونتوری، impingement plate |

|

|

3-04-007, -009 |

ونتوری |

| تولید آسفالت |

3-05-001...002 |

ونتوری |

| محصولات معدنی |

|

|

|

|

3-05-010 |

ونتوری، fiber-bed |

|

|

3-05-003...999 |

ونتوری |

| چوب، خمیر کاغذ و کاغذ |

3-07-001 |

ونتوری، برج اسپری (سیکلونیک) |

| مواد غذایی و کشاورزی |

3-02-001...999 |

Impingement, fiber-bed، بسترآکنده |

| کوره سوزانی |

5-01-001,

5-02-001, -005

5-03-001, -005

|

ونتوری، بسترآکنده، تراکمی |

جدول 3-5.4 پتانسیل کنترل PM10/PM2.5برای طرح های متفاوت اسکرابر

| تیپ یا نوع اسکرابر |

پتانسیل کنترل PM10/PM2.5 |

تفسیرات |

| برج اسپری |

متوسط |

سیکلونیک از اسپری معمولی بهتر است |

| بسترآکنده |

ضعیف |

مناسب برای فقط low dust loadings |

| Impingement plate |

خوب |

به خوبی PM<1μm نیست |

| اتوماتیک |

خوب |

مصرف بالای انرژی برای رسیدن به کنترل PM10/PM2.5 |

| ونتوری |

خوب |

مصرف بالای انرژی برای رسیدن به کنترل PM10/PM2.5 |

| Orifice |

خوب |

به خوبی PM<2μm نیست |

| تراکمی |

خوب |

امکان کنترل عالی با اسکرابرهای "رشد" تراکمی |

| شارژی |

عالی |

هزینه های برق به هزینه های کلی اسکرابر اضافه می شوند |

| Fiber-bed |

ضعیف |

فقط برای PM محلول مناسب می باشد. |

5.4.5 هزینه های مربوط به اسکرابرهای مرطوب ذرات معلقPM

هزینه های نصب و راه اندازی یک اسکرابر شامل هر دو هزینه های سرمایه ای و سالانه می شود. هزینه های سرمایه ای، کلیه ی هزینه های اولیه ای که مرتبط به تجهیزات و نصب و راه اندازی اسکرابر می شود را شامل می شود. هزینه های سالانه، در واقع هزینه های دقیق هر سال برای راه اندازی اسکرابر علاوه بر هزینه هایغیر مستقیم نظیر مخارج کلی، بازیابی یا استرداد سرمایه ای، مالیات، بیمه و هزینه های اجرایی می باشد. در بخش های بعدی به توضیح هزینه های سرمایه ای و سالانه برای اسکرابرها می پردازیم که به سه ماهه ی سوم سال 1995 اشاره می کند، مگر آنکه غیر آن ذکر شده باشد.

5.4.5.1 هزینه های سرمایه ای

سرمایه گذاری کل (TCI) برای اسکرابرها شامل کلیه ی هزینه های سرمایه ای اولیه، مستقیم و غیرمستقیم می باشد. هزینه های سرمایه ای غیر مستقیم در واقع هزینه های تجهیزات خریداری شده (PEC) و هزینه های نصب و راه اندازی (فونداسیون، الکترونیکی و برق، لوله کشی و غیره) است. هزینه های غیرمستقیم مربوط به نصب بوده و شامل مهندسی، ساخت و ساز، پیمانکاران، راه اندازی، آزمودن و پیش آمدهای احتمالی هستند. PEC بر اساس مشخصات اسکرابر محاسبه می شود. هزینه های مستقیم و غیرمستقیم نصب به عنوان عوامل PEC محاسبه می شوند. جدول 4-5.4 عوامل TCI برای یک اسکرابر معمول را نشان می دهد.

هزینه های اسکرابر مرطوب به نوع اسکرابر انتخاب شده، اندازه ی مورد نیاز آن و مواد ساخت و ساز بستگی دارد. اندازه گیری اسکرابر شامل چندین پارامتر طراحی که سرعت گاز، نسبت مایع به گاز و کاهش فشار را در بر می گیرد، می باشد. سرعت گاز، عامل اویه ی اندازه گیری است. افزایش سرعت گاز، اندازه ی مورد نیاز و هزینه ی اسکرابر را کاهش می دهد. با این وجود، کاهش فشار با افزایش سرعت گاز زیاد می شود. این امر باعث افزایش مصرف انرژی و در نتیجه، هزینه های عملیاتی بالاتر می شود. تعیین سرعت گاز بهینه شامل تعادلبرقرار کردن میان هزینه های سرمایه ای و سالانه می باشد. در

بسیاری از موارد، اسکرابرها برای انجام کار در حدود توصیه شده ی سرعت گاز، نسبت مایع-به-گاز و کاهش فشار طراحی شده اند. این حدود در جدول 5-5.4 آمده است.

یک پارامتر مهم دیگر اسکرابر که بر هزینه ها تأثیر می گذارد، درجه حرارت یا دمای جریان گاز در حالت اشباع، به محض خنک شدن توسط مایع اسکرابر است. درجه حرارت، آهنگ شارش حجمی گاز خروجی و در نتیجه، اندازه ی اسکرابر را تحت تأثیر قرار می دهد. به علاوه، درجه حرارت اشباع، بر ترکیب مایع شستشو و آهنگ شارشپساب تأثیر می گذارد. دمای اشباع، عملکرد پیچیده ای از سه متغیر می باشد: دمای جریان خروجی گاز ، رطوبت مطلق جریان ورودی گاز و رطوبت مطلق در حالت اشباع می باشد. معمولاً، دمای اشباع به محض آنکه این سه متغیر شناخته شوند، به صورت گرافیکی از یک نمودار روان سنجی تعیین می شود. برای این سند و مدرک که رویه ای تکراری برای تخمین دمای اشباع به کار می گیرد، با استفاده از صفحات گسترده ای کنترل قیمت Cost-Air به اندازه گیری و قیمت گذاریِ اسکرابرهای مرطوب کمک شد.

جدول 4-5.4 ضرایب هزینه ی سرمایه ای برای یک اسکرابر معمولی (مرجع 10)

| مورد هزینه |

ضریب |

| هزینه های مستقیم |

|

|

|

هزینه های تجهیزات خریداری شده |

|

|

- تجهیزات کمکی + اسکرابر

- دستگاه ها و تجهیزات

- مالیات فروش ها

- هزینه ی حمل

- کل هزینه ی تجهیزات خریداری شده

|

As estimated (A) |

|

0.10 A |

|

0.03 A |

|

0.05 A |

|

B = 1.18 A |

|

هزینه های مستقیم نصب و راه اندازی |

|

|

- پی ریزی ها و پشتیبانی ها

- حمل و نقل و تاسیس

- برقی

- لوله کشی

- عایق های حرارتی برای کانال

- رنگ آمیزی

- کل هزینه مستقیم نصب و راه اندازی

|

0.06 B |

|

0.40 B |

|

0.01 B |

|

0.05 B |

|

0.03 B |

|

0.01 B |

|

0.56 B |

| هزینه های غیر مستقیم |

|

|

|

مهندسی |

0.10 B |

|

هزینه و مخارج ساخت و ساز |

0.10 B |

|

هزینه های پیمانکار |

0.10 B |

|

|

0.01 B |

|

تست عملکرد |

0.01 B |

|

مطالعه ی مدل |

Model |

|

عملیات احتمالی |

0.03 B |

|

کل هزینه ی غیر مستقیم |

0.03 B |

|

|

|

|

مجموع سرمایه گذاری = DC + IC |

1.91 B + Site + Model |

جدول 5-5.4 سرعت های توصیه شده گاز، نسبت مایع/گاز، کاهش فشار برای اسکرابرهای مرطوب ذرات

| تیپ یا نوع اسکرابر |

سرعت (ft/sec) |

نسبت گاز/مایع (gal/1000 ACFM) |

کاهش فشار

(اینچ H2O

|

| ونتوری |

400-90a |

100-4 |

100> |

| Impingement plate |

14> |

10-2 |

3-2 c |

| برج اسپری |

10 |

--- |

4-2 |

| برج اسپری سیکلونیک |

140-105 b |

7 |

6-4 |

| Packed tower |

|

|

|

|

|

6-2 |

--- |

--- |

|

|

8-4 |

--- |

--- |

الف (a) سرعت گلوگاه ونتوری با کاهش فشار، دبی یا آهنگ شارش، چگالی گاز و نسبت گاز/مایع به ترتیب زیر متغیر است.

vt =سرعت گلوگاه (ft/sec) = C()P/rg)0.5, )P =کاهش فشار

(inches H2O), rg =چگالی گاز (lb/ft3), L/G =نسبت گاز/مایع (gal/1000 ACFM), C = 1,060

exp(-0.0279 L/G).

ب (b) با کاهش فشار و چگالی گاز متغیر است

ج (c)کاهش فشار هر صفحه

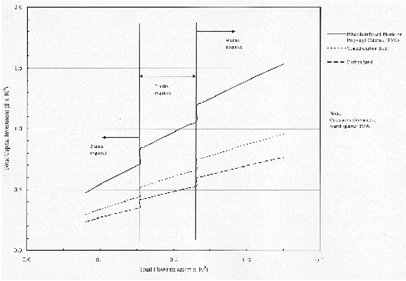

زمانی که اسکرابر به درستی طراحی واندازه گیری شود، می توان هزینه ها را به طور کلی به عنوان تابعی از دبی یا آهنگ شارش گاز ورودی و کل آن تعریف کرد.منحنی هزینه ها برای انواع اسکرابر ونتوری، impingment plate و بستر آکنده در زیر نشان داده شده است.

تمامی تخمین ها برای هزینه های سرمایه ای اسکرابر به تدریجتا سه چهارم 1995 دلار افزایش یافت. با این وجود، می توان هزینه های سرمایه ای که در این بخش آمده را به منظور بازتاب ارزش های بیشتر فعلی از طریق شاخص های هزینهی کنترل آلودگی هوای Vatavuk (VAPCCI)، که هر سه ماه به روز شده، در شبکه ی انتقال فناوری (TTN) موجود بوده و ماهانه در مجله ی مهندسی شیمی چاپ می شود، افزایش داد. VAPCCI، PEC را به روز رسانی می کند و از آنجایی که هزینه های سرمایه ای تنها بر اساس PEC می باشند، می توان آن ها را با استفاده از VAPCCI تعدیل کرد. به منظور افزایش و بالا بردن قیمت ها از یک سال (Costold) به سال جدیدتر (Costnew)، می توان یک نسبت ساده نظیر زیر را به کار برد.

Costnew= Costold(VAPCCInew/VAPCCIold)

VAPCCI برای اسکرابرهای مرطوب برای سه ماهه ی سال 1995، 114.7 بود.

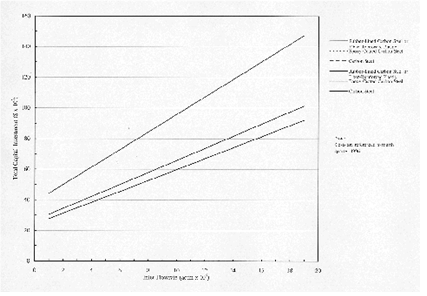

اسکرابرهای ونتوری: هزینه های اسکرابر ونتوری بر پایه ی داده ها برای دو محدوده ی دبی یا آهنگ شارش گاز می باشد. منحنی هزینه ها برای اسکرابرهایی که کمتر از 19,000 ACFM را می زدایند در شکل 14-5.4 آمده است. منحنی هزینه ها برای اسکرابرهای ونتوری که قادر هستند به بیش از 19000 ACFM اما کمتر از 59000 ACFM بپردازند، در شکل 15-5.4 نشان داده شده است. برای مجموع دبی یا آهنگ شارش بیش تر از 59000 ACFM، باید جریان گاز به طور مساوی تقسیم شده و به وسیله ی دو اسکرابر یکسان یا بیشتر که به موازی با هم کار می کنند، زدوده شود.

رایج ترین و متداول ترین مواد ساخت و ساز برای اسکرابرهای ونتوری، فولاد کربنی است. ممکن است موارد استعمال و کاربردهای ویژه نیازمند مواد دیگری نظیر فولاد با لایه پلاستیکی، فولاد با پوشش اپوکسی، فیبرهای پلیمری تقویت شده (FRP) باشند که هزینه ی واحد را افزایش می دهد. منحنی هزینه ها ی جداگانه برای فولاد کربنی و سایر مواد اختصاصی در شکل های 14-5.4 و 5.4.15.12مشخص شده اند.

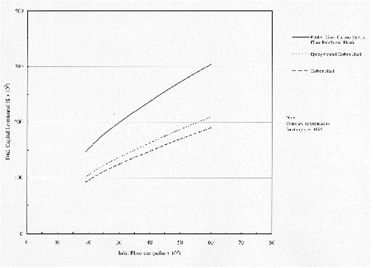

اسکرابرهایimpingement plate: هزینه های اسکرابر impingement plateبه تعداد صفحات و مجموع دبی یا آهنگ شارش گاز بستگی دارد. هزینه های مربوط به اسکرابرهای impingement plate بر پایه ی داده هایی که با مجموع آهنگ شارش گاز بین 900 و 77000 ACFM یا بالاتر تطابق دارد، می باشد. برای مجموع آهنگ شارش گاز بالاترین از 77000 ACFM، چندین اسکرابر لازم است. شکل 16-5.4 منحنی هزینه ها را برای اسکرابرهای impingement plate با مجموع آهنگ شارش بین 900 و 77000 ACFM نشان می دهد. منحنی هزینه ها برای اسکرابرهایی با مجموع آهنگ شارش بالاترین از 77000 ACFM در شکل 1712-5.4 نشان داده شده و نیازمند واحدهای 2و3 یا 4اسکرابر یکسان می باشند.

تمامی همبستگی هایی که در اینجا نشان داده شده اند برای اسکرابرها با صفحات الک مانند با سه صفحه می باشند. اسکرابرهای impingement plate معمولاً با فولاد کربنی ساخته می شوند. برخی موارد کاربرد نیز ممکن است نیازمند مواد گران تر نظیر فولاد کربنی، فیبرهای پلیمری تقویت شده (FRP)یا پلیوینیل کلراید (PVC) باشند.

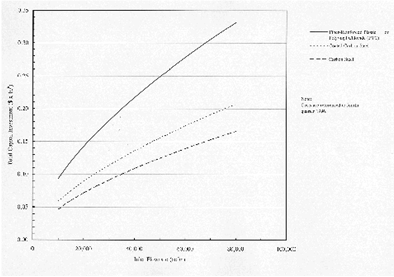

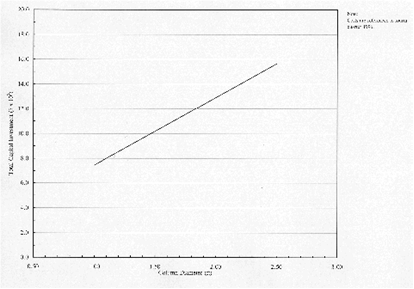

اسکرابرهای بسترآکنده: هزینه های مربوط به اسکرابرهای بسترآکنده، به قطر ستون / سرعت گاز ورودی، جهت گیری ستون (عمودی یا افقی)، ارتفاع مواد بسته بندی و بودن هر گونه تجهیزات کمکی بستگی دارد. شکل های 18-5.4 و 19-5.4، منحنی هزینه های فعلی برای دو نوع اسکرابر بسترآکنده را نشان می دهد. شکل 18-5.4 یک منحنی هزینه برای اسکرابر بسترآکنده با ستون عمودی را نشان می دهد. هزینه ها برای این واحد با قطر ستونی که از 1 تا 2.5 فوت متغیر است، تغییر می کند. آهنگ شارش گاز از 200 تا ACFM 1200تغییر می کند. برای شکل 18-5.4، فرض می شود که اسکرابر از فیبرهای پلیمری تقویت شده (FRP) با 6 فوت بسته بندیپلی پروپیلن ساخته می شود. هزینه ها همچنین شامل هزینه هاییک اسپری نازل، توزیع کننده ی مایع و مه گیر می باشد. شکل 19-5.4 یک منحنی هزینه برای اسکرابر بستر آکنده ی بزرگ با جریان افقی گاز از 800 تا 80000 ACFM را نشان می دهد.هزینه های این واحد، بر پایه ی کاربرد مواد ساخت و ساز PVC یا FRP و طراحی می باشد که شامل یک بخش اسپری، بسترآکنده ی 1 فوت و یک مه گیر است. هزینه های سالانه و سرمایه ای نیز در فصل 9 کتاب راهنمای کنترل هزینه OAQPS (مرجع 14) موجود می باشند.

5.4.5.2 هزینه های سالانه

مجموع هزینه ی سالانه ی یک اسکرابر مرطوب شامل هر دو هزینه های مستقیم و غیرمستقیم می باشد. هزینه های مستقیم سالانه آن هایی هستند که مربوط به اسکرابر عملیات و تعمیر و نگهداری می باشند. این ها شامل نیروی کار (عملیاتی، سرپرستی، همانگی و تعمیر و نگهداری)، مواد تعمیر و نگهداری، برق، دفع لجت، زدودن پساب و مواد نرم کننده می شود. ممکن است در برخی شرایط اقلیمی گرمایش و سرمایش به منظور جلوگیری از یخ زدگی یا از بین رفتن بخار بیش از حد مایع شستشو لازم باشد.

شکل 14-5.4 هزینه های سرمایه ای اسکرابر ونتوری، دبی یا آهنگ شارش ورودی < 19,000 ACFMمرجع 11

شکل 15-5.4 هزینه های سرمایه ای اسکرابر ونتوری، دبی یا آهنگ شارش ورودی > 19000 ACFM، <59,000 ACFM

شکل 16-5.4 هزینه های سرمایه ای اسکرابر impingement، دبی یا آهنگ شارش ورودی <77,000 ACFM

شکل 17-5.4 هزینه های سرمایه ای اسکرابر impingement، دبی یا آهنگ شارش ورودی >77,000 ACFM

شکل 18-5.4 هزینه های سرمایه ای اسکرابر بسترآکنده ی عمودی

شکل 19-5.4 هزینه های سرمایه ای اسکرابر بسترآکنده ی افقی

هزینه های غیرمستقیم سالانه شامل مالیات، بیمه، هزینه های اجرایی، مخارج کلی و بازیافت یا بازیابی سرمایه می باشد. تمامی این هزینه ها به غیر از مخارج کلی به TCI بستگی دارند. جدول 6-5.4 فهرستی از پارامترهای که بر هزینه های مربوط به اسکرابر مرطوب تأثیر دارند را با ارزش های معمول برای هر پارامتر ارائه می کند.جدول 5.4.7 ضریب هزینه ی سالانه برای اسکرابرها را نشان می دهد. تعمیم هزینه های سالانه برای اسکرابرها به دلیل خاص بودن این مخارج، دشوار است.

5.4.6انرژی و سایر اثرات زیست محیطی ثانویه

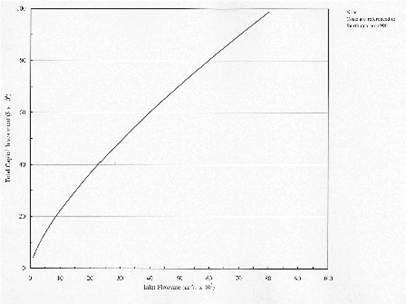

اثرات زیست محیطی ثانویهی عملیات اسکرابر مرطوب به مصرف انرژی، تولید پسماند جامد و آلودگی آب مربوط می باشد. نیازهای انرژی برای اسکرابرهای مرطوب، به طور کلیشامل ملزومات برای کار کردن فن، پمپ و زدودن پساب است.اسکرابرهای شارژی دارای نیازهای انرژی بیشتر برای شارژ کردن قطرات آب یا و/یا ذرات معلق هستند. نیازهای انرژی برای زدودن پساب و اسکرابرهای شارژی بسیار حساس به منطقه بوده و در نتیجه، اینجا محاسبه نمی شود.

قدرت فن مورد نیاز برای یک اسکرابر را می توان از طریق معادله زیر برآورد کرد.

Fan Power (kW-hr/yr) = 1.81 × 10-4(V)()P)(t) (Eq. 5.4-1)

V سرعت دبی یا اهنگ شارش گاز (ACFM)، P کاهش فشار (در H2O)، t ساعات عملیات در هر سال و 1.81× 10-4 یک ضریب تبدیل واحد است. هزینه های الکتریسیته برای کار کردن فن را می توان از طریق ضرب هزینه ی برق ($/kW-hr)در قدرت فن محاسبه کرد. نیازمندی های قدرت پمپ برای اسکرابرهای مرطوب را می توان به روش زیر تعیین کرد.

Pump Power (kW-hr/yr)= (0.746(Ql)(Z)(Sg)(t))/(3,9600) (Eq. 5.4-2)

Ql دبی یا آهنگ شارش مایع،Zfluid head،Sg گرانش خاص سیال،t زمان عملیات سالانه،0 راندمان موتور-پمپ،0.746 و3,960 ضریب تبدیل واحد هستند.

اسکرابرهای مرطوب، پسماند و مواد زائد را به شکل دوغاب در می آورد. این امر نیاز برای هر دو عملیات دفع پساب و مواد زائد جامد را به وجود می آورد. در ابتدا، دوغاب باید به منظور تمیز کردن آب، زدوده شود. همین آب را می توان مجددا استفاده و یا تخلیه کرد. به محض آنکه آب تخلیه می شود، پساب باقیمانده به شکل یک جامد یا دوغاب خواهد بود. اگر مواد زائد جامد خنثی و غیرسمی باشد، می توان آن را به طور کلی دفن کرد. برای زباله ها و فضولات خطرناک روش های دقیق تری برای دفع به کار می رود. ممکن است در برخی موارد، مواد زائد جامد دارای ارزش بوده و بازیافت یا فروخته شوند.