تبدیل سیستم شستشوی خط آبکاری به یک

تبدیل سیستم شستشوی خط آبکاری به یک سیستم بسته دییونیزهسازی

چکیده: یک شرکت تولیدی جدید در نیویورک (شرکت XYZ) دارای یک کارگاه تخصصی آبکاری دستبند با فرایندهای کروم سخت، اکسید سیاه و فرآیندهای آبکاری مس است.

تمام خطوط آبکاری کروم، مس و اکسید سیاه از مخازن شستشو بهمنظور حذف بقایای فلزات سنگین یا سایر مواد شیمیایی استفاده میکنند، بدینصورتکه قطعات از مخزنی به مخزن دیگر منتقل میشوند. از آنجاییکه الزامات قانونی میزان فلزات سنگین محلول و سایر فاضلابهایی که ممکن است در سیستم فاضلاب آزاد شوند را محدود کرده است، شرکت XYZ نیز توانایی تصفیه فاضلاب درمحل را برای حذف فلزات محلول از آب شستشوی خودش دارد. روش آنها برای تصفیه نمودن فاضلاب در اوایل سال 2011 به طور چشمگیری تغییر کرد، که منجر به بهبود فرایند آبکاری و کاهش مصرف برق شد.

|

CONVERSION OF PLATING LINE RINSES TO A CLOSED-LOOP DEIONIZATION SYSTEM

|

تبدیل سیستم شستشوی خط آبکاری به یک

سیستم بسته دییونیزهسازی

|

|

BY DAVE FISTER, SENIOR STAFF ENGINEER, NEW YORK STATE POLLUTION PREVENTION INSTITUTE AT ROCHESTER INSTITUTE OF TECHNOLOGY, ROCHESTER, N.Y.

|

|

|

Background. An upstate New York manufacturing company (Company XYZ) has a captive plating shop with hard chrome, black oxide, and copper plating processes.

|

چکیده: یک شرکت تولیدی جدید در نیویورک (شرکت XYZ) دارای یک کارگاه تخصصی آبکاری دستبند با فرایندهای کروم سخت، اکسید سیاه و فرآیندهای آبکاری مس است.

|

|

The chrome, copper and black oxide plating lines all have rinse tanks to remove any

heavy metal residue or other chemicals as parts move from tank to tank. Since regulatory requirements limit the amount of dissolved heavy metals and other effluents that can be released into the sewer system, Company XYZ also has in-house wastewater treatment capabilities to remove dissolved metal from their rinse water. Their method for accomplishing wastewater treatment was changed dramatically in early 2011, resulting in plating process improvements and electricity reductions.

|

تمام خطوط آبکاری کروم، مس و اکسید سیاه از مخازن شستشو بهمنظور حذف بقایای فلزات سنگین یا سایر مواد شیمیایی استفاده میکنند، بدینصورتکه قطعات از مخزنی به مخزن دیگر منتقل میشوند. از آنجاییکه الزامات قانونی میزان فلزات سنگین محلول و سایر فاضلابهایی که ممکن است در سیستم فاضلاب آزاد شوند را محدود کرده است، شرکت XYZ نیز توانایی تصفیه فاضلاب درمحل را برای حذف فلزات محلول از آب شستشوی خودش دارد. روش آنها برای تصفیه نمودن فاضلاب در اوایل سال 2011 به طور چشمگیری تغییر کرد، که منجر به بهبود فرایند آبکاری و کاهش مصرف برق شد.

|

|

Overview. Company XYZ worked in collaboration with NYSP21 (New York State Pollution Prevention Institute) on a Lean, Energy & Environment assessment, which resulted in an opportunity to convert their rinse waste processing in their plating lines and chrome exhaust scrubber. This consisted of eliminating the existing electro-precipitation process and moving to a reverse osmosis, deionization system (RO-DI). The results were consistently cleaner rinse water, reduced electricity use, and reduced maintenance on the chrome exhaust scrubber. The annual electricity savings, scrubber maintenance savings, added cost of resin column generation resulted in a net annual savings of $21,627 with an expected simple payback of two and a half years (after the NYSERDA capital rebate of $25,000). Total capital cost, including new equipment purchase and old equipment removal, was approximately $80,000.

|

مقدمه: شرکت XYZ با موسسه پیشگیری از آلودگی ایالت نیویورک (NYSP21) در ارزیابی محیط زیست، انرژی و بهرهوری همکاری کرد، که منجر به فرصتی برای تبدیل فاضلاب شستشو کاری خودش در خطوط آبکاری و اسکرابر خروجی کروم شد. این برنامه شامل حذف فرآیند رسوب الکتریکی موجود و حرکت به سمت سیستم دییونیزهسازی و اسمز معکوس (RO-DI) بود. آب شستشوی تمیزتر، مصرف برق پایینتر و هزینههای تعمیر ونگهداری کمتر در اسکرابر خروجی کروم از نتایج این برنامه بود. صرفهجویی سالیانه درمصرف برق، صرفهجویی در هزینه تعمیر و نگهداری اسکرابر، هزینه افزودهی تولید ستون رزین منجر به صرفهجویی خالص سالانه 21627 دلاری با پیشبینی بازپرداخت آسان دو ونیم ساله (پس از تخفیف 25000 دلاری NYSERDA) شد. کل هزینه سرمایهای، از جمله خرید تجهیزات جدید و حذف تجهیزات قدیمی، حدود 80000 دلار بود.

|

|

Lean, Energy & Environment (LE2) Approach. A Lean, Energy and Environment (LE2) approach was used to identify environmental and energy savings for Company XYZ. LE2 combines two programs previously developed by the U.S. Environmental Protection Agency; the Lean and Energy program, and the Lean and Environment program. The Lean and Energy program offers practical strategies and techniques to Lean implementers about how to improve Lean results while reducing energy use, costs, and risk. Similarly, the Lean and Environment program offers practical strategies and techniques to Lean implementers about how to improve lean results while achieving environmental performance goals. LE2 combines both of these programs into a single assessment program.

|

رویکرد محیطزیست، انرژی و بهرهوری (LE2): رویکرد محیطزیست، انرژی و بهرهوری (LE2) برای شناسایی فرصتهای صرفهجویی انرژی و زیستمحیطی برای شرکت XYZ مورد استفاده قرار گرفت. LE2 ترکیبی از دو برنامه است که قبلا توسط آژانس حفاظت محیط زیست ایالات متحده توسعه یافته است: "برنامه انرژی و بهرهوری" و "برنامه محیط زیست و بهرهوری". برنامه انرژی و بهرهوری، روشها و راهکارهای عملی برای پیادهسازی بهرهوری را ارائه میدهد، در مورد چگونگی بهبود نتایج بهرهوری درحالیکه مصرف انرژی، هزینهها و ریسک کاهش یافته است. همچنین برنامه بهرهوری و محیطزیست، روشها و راهکارهای عملی برای مجریان بهرهوری در مورد چگونگی بهبود نتایج پیشرفت بهرهوری در حال دستیابی به اهداف عملکرد زیست محیطی را ارائه میدهد. LE2 این 2 برنامه را در یک برنامه ارزیابی واحد ترکیب میکند.

|

|

Energy waste and material waste are non-value added aspects of manufacturing, just as much as labor waste. The use of all three aspects of manufacturing allows a company to find significant waste across their entire manufacturing process by combining labor, materials, energy, and environmental components to each process step.

|

تلفات انرژی و ضایعات مواد اولیه همانند تلفات کاری از جنبههای عدم افزایش ارزش افزوده در ساخت و تولید هستند. استفاده از هر سه جنبهی تولیدی، به شرکت اجازه میدهد تا با استفاده از ترکیب اجزای زیستمحیطی، کاری، مواد اولیه و انرژی و در هر مرحله از فرایند، ضایعات قابل توجهی را در کل فرآیند تولید خود پیدا کند.

|

|

For company XYZ the primary focus of the LE2 was on the energy and waste aspect of their plating operation and less on the lean aspects of the operation since energy and environmental issues were dominant. Partial capital funding and engineering funding was provided by a combination of funds from the New York Department of Environmental Conservation (engineering funding) and the New York State Energy Research and Development Authority (capital funding assistance).

|

تمرکز اولیه LE2 درمورد شرکت XYZ از آنجا که انرژی و مسائل مربوط به محیطزیست غالب بود، بر روی جنبه انرژی و ضایعات عملیات آبکاری بود و برروی جنبههای بهرهوری عملیات کمتر تمرکز داشتند. بودجه سرمایهای جزئی و بودجه مهندسی توسط ترکیبی از بودجههای وزارت حفاظت از محیطزیست نیویورک (بودجه مهندسی) و اداره تحقیق و توسعه انرژی ایالت نیویورک (کمک هزینه بودجه سرمایهای) فراهم گردید.

|

|

|

|

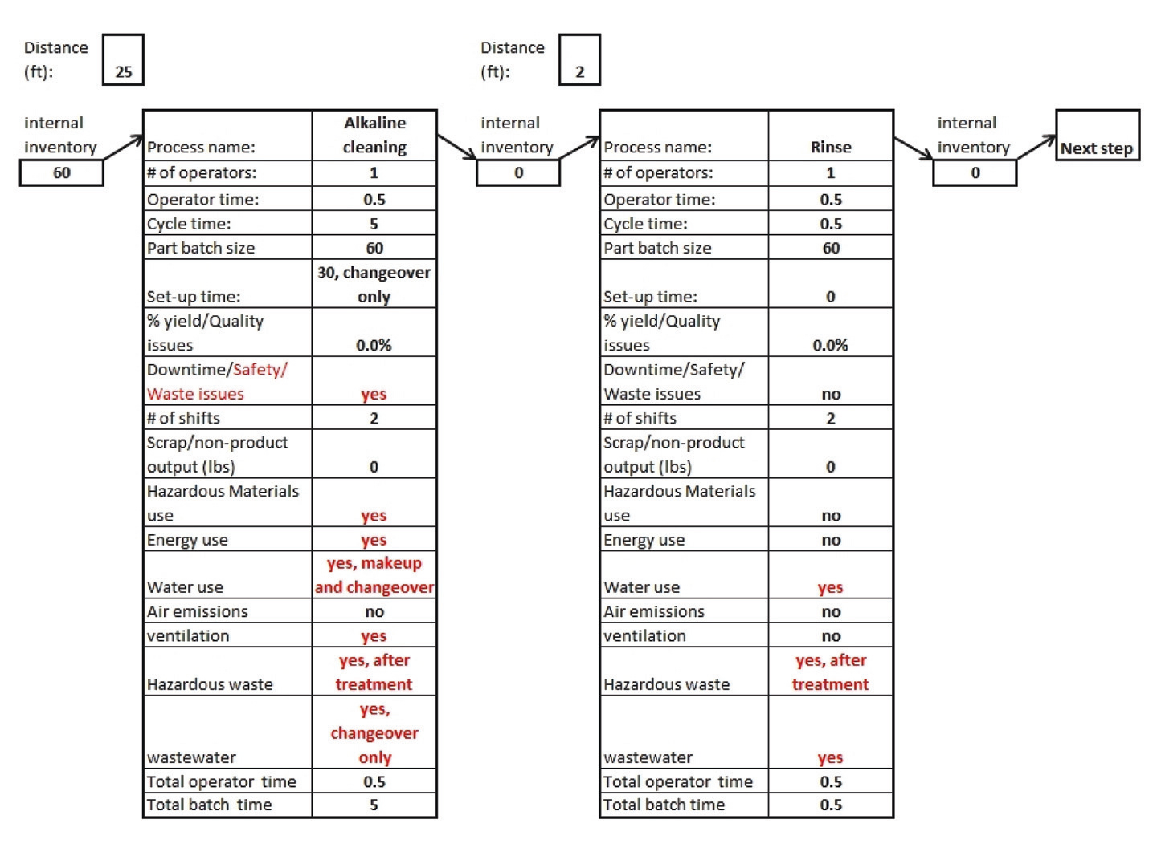

Figure 1. Simple example of a lean value stream map with energy and environmental components added.

|

شکل 1. مثال سادهای از نقشه جریان بهرهوری ارزش با اجزای محیط زیستی و انرژی افزوده

|

|

Figure 1 is an example of two plating process steps using lean but also including energy and environmental items. Lean typically focuses on operator time, distance of part travel, lags between operations, scrap, etc. Figure 1 shows the energy and environmental opportunities in red. For energy, there are direct electrical costs associated with ventilation fans and tank heating. There are indirect costs associated with heating or cooling of make-up air from the exhaust ventilation. There are secondary energy costs not shown in this example for pumping wastewater to waste treatment, wastewater mixing, and sludge presses that would be typical of a plating operation.

|

شکل 1. نمونهای از دو مرحله فرآیند آبکاری با استفاده از بهرهوری است اما همچنین شامل موارد انرژی و محیطزیستی است. بهرهوری معمولا بر روی زمان اپراتور، فاصله حرکت قطعه، تاخیرات بین عملیات، زبالهها، و غیره تمرکز میکند. شکل 1 فرصتهای صرفهجویی در انرژی و محیطزیست را با رنگ قرمز نشان میدهد. درمورد انرژی، هزینههای مستقیم برق مربوط به فنهای تهویه و گرمایش مخازن وجود دارد. هزینههای غیرمستقیم مربوط به گرمایش یا خنکسازی تزریق مجدد هوا از تهویه خروجی وجود دارد. هزینههای ثانویه انرژی وجود دارد که در این مثال نشان داده نمیشود، این هزینهها عبارتند از: هزینههای پمپاژ فاضلاب برای تصفیه پساب، اختلاط فاضلاب و پرس لجن که در عملیات آبکاری رایج است.

|

|

There are costs of hazardous materials used in the alkaline cleaning operation such as the purchase costs, protective equipment for operators, neutralization chemicals in wastewater treatment, and sludge disposal as a hazardous waste or regulated waste. Finally, in the rinsing process there is the cost of water in purchasing, sewer charges, and treatment and testing costs before disposal to sewer.

|

هزینههایی مانند هزینههای خرید، تجهیزات حفاظتی برای اپراتورها، خنثیسازی مواد شیمیایی در تصفیه فاضلاب و دفع لجن به عنوان یک زباله خطرناک یا زباله معمولی، هزینههای مواد خطرناک هستند که در عملیات تمیزکردن قلیایی مورد استفاده واقع میشوند. در نهایت در فرآیند شستشو، هزینههایی برای آب از قبیل هزینه خرید، هزینههای فاضلاب، تصفیه و هزینههای آزمایش قبل از دفع درمورد فاضلاب وجود دارد.

|

|

Original Rinse Water Treatment Process and Associated Costs. Company XYZ’s original rinse water treatment to remove dissolved metals was with electro-precipitation. (Electro-precipitation is a technology using a combination of oxygen from air and electrochemical reactions at the anode and cathode that causes dissolved metals to precipitate out of solution and form a sludge). The process does not require chemical additives, unlike other methods of treating dissolved metals. Company XYZ would recirculate the treated water back through their rinsing system and their scrubber until sufficient salts built up in the water to cause rinsing problems. The system used significant amounts of compressed air to oxygenate the water and significant electricity—both for pumping water through the system and for the precipitation electrodes. This system also treated the scrubber water from the chrome exhaust system in the same way. Chrome mist from the chrome plating tanks was captured by the scrubber water. This scrubber water required treatment in the same electro-precipitation system to remove the chromium. The total energy consumption of the electro-precipitation water treatment was 192,196 kWh per year at a total electricity cost of $16,041 per year. The annual cost for disposal of the hazardous sludge from the electro-precipitation process was approximately $7,900.

|

فرایند تصفیه آب شستشوی اصلی و هزینههای مرتبط: تصفیه آب شتشوی اصلی شرکت XYZ با استفاده از روش رسوب الکتریکی برای حذف فلزات محلول صورت میگرفت. (رسوب الکتریکی روشی توسط ترکیبی از اکسیژن هوا و واکنشهای الکتروشیمیایی در آند و کاتد صورت میپذیرد و درنتیجه فلزات حل شده از محلول رسوب میکند و لجن تشکیل میشود). برخلاف سایر روشهای تصفیه فلزات محلول، این روش نیاز به افزودنیهای شیمیایی ندارد. شرکت XYZ آب تصفیه شده را از طریق سیستم شستشو و اسکرابر خود سیرکوله میکند تا زمانیکه رسوب نمکی زیادی در آب ایجاد شود و منجر به بروز مشکلات شستشو شود. این سیستم، مقادیر قابل توجهی از هوای فشرده به منظور اکسیدکردن آب و مقدار زیادی برق مصرف میکند (این آب و برق برای پمپاژ آب از طریق سیستم و برای الکترودهای رسوبکننده مصرف میشود). این سیستم همچنین آب اسکرابر را از سیستم خروجی کروم به روش مشابهی تصفیه میکند. بخار کروم از مخازن آبکاری کروم تهیه شده توسط آب اسکرابر گرفته میشود. این آب اسکرابر در سیستم رسوب الکتریکی برای حذف کروم نیاز به تصفیه دارد. کل مصرف انرژی سیستم تصفیه آب رسوب الکتریکی 192196 کیلووات ساعت در سال با هزینه کل برق 16041 دلار است. هزینه سالیانه برای دفع لجن خطرناک از فرایند رسوب الکتریکی حدود 7900 دلار بود.

|

|

Another cost was scrubber ball disposal twice a year due to bio-fouling associated with high mineral and organic content of the recirculated ectro-precipitation water. The electro-precipitation process cannot remove organics and the acid and alkaline rinses produce salts, which also cannot be removed by this process. The cost of scrubber cleanout labor, scrubber ball replacement, and scrubber ball disposal as hazardous waste was approximately $22,400 per year. Therefore, the total costs associated with the electro-precipitation process were $46,341 per year.

|

سایر هزینهها عبارتند از هزینه دفع گلولههای اسکرابر به علت رسوبات زیست محیطی به همراه مواد معدنی و آلی بالای آب که سیستم سیرکولاسیون رسوب الکتریکی ایجاد میکند. فرایند رسوب الکتریکی نمیتواند مواد آلی را حذف کند و شستشوی اسید و قلیا باعث تولید نمک میشود، که نمک نیز نمیتواند با این فرایند حذف شود. هزینه کارگری تمیزکردن اسکرابر، تعویض توپ اسکرابر و دفع توپ اسکرابر به عنوان زباله خطرناک، حدود 22400 دلار در سال است. بنابراین کل هزینههای مربوط به فرایند رسوب الکتریکی 46341 دلار در سال است.

|

The original electro-precipitation treatment process had the following electricity consuming components, which ran 24 hours a day and 7 days per week:

|

فرایند تصفیه رسوب الکتریکی اصلی دارای اجزای مصرفکننده برق زیر است که 24 ساعت در روز و 7 روز در هفته کار میکنند:

|

|

• (3) 1 HP Water Circulation Pumps

• (1) 2 HP Water Circulation Pump

• (1) 1 HP Reactor Pump

• (1) 1 HP Filter Pump

• (1) 5.8 HP Sludge Blower

• Compressed Air (from main system)

• Electrode rectifier

|

• 3 عدد پمپ سیرکولاسیون آب با قدرت 1 اسب بخار

• 1 عدد پمپ سیرکولاسیون آب با قدرت 2 اسب بخار

• 1 عدد پمپ راکتور با قدرت 1 اسب بخار

• 1 عدد پمپ فیلتر با قدرت 1 اسب بخار

• 1 عدد دمنده لجن با قدرت 5.8 اسب بخار

• هوای فشرده (از سیستم اصلی)

• رکتیفایر الکترود

|

|

The electro-precipitation allowed salt and organic build-up so the rinse water system was drained and replenished on a regular basis to keep the contaminant levels down. Due to this drain-and-replenish cycle, the rinse water quality gradually degraded after the replenishment process. Therefore, the rinse water had to be monitored to prevent poor rinsing of parts and chemical contamination of the plating tanks by drag out from the rinses.

|

فرایند رسوب الکتریکی باعث ایجاد رسوب نمک و مواد آلی میشود بنابراین سیستم شستشوی آب به طورمنظم برای پایین نگهداشتن سطح آلودگی تخلیه شده و مجددا پر میشود. به علت این چرخه تخلیه و پرکردن، پس از فرایند تزریق مجدد، کیفیت آب شستشو به تدریج کم میشود. بنابراین آب شستشو باید بهمنظور جلوگیری از شستشوی ضعیف قطعات و آلودگی شیمیایی مخازن آبکاری توسط بیرون کشیدن قطعات شستشو شده، نظارت شود.

|

|

New Rinse Water Treatment Process. The new process starts with a reverse osmosis system to pretreat the incoming city water. This water serves as makeup water for tank evaporation and tank changeovers.

|

فرایند تصفیه آب جدید شستشو: فرایند جدید با یک سیستم اسمز معکوس شروع میشود تا آبهای ورودی شهر را پیش تصفیه کند. این آب به عنوان آب ذخیره برای تبخیر مخزن و شارژ مجدد مخزن عمل میکند.

|

|

An RO system (reverse osmosis) has a membrane that is permeable to water and a small percentage of ions, typically less than 5% of the total ion loading. The primary purpose of the RO system as a pretreatment for Company XYZ is to remove the hard water ions such as magnesium and calcium before this water is used in the various plating line tanks. If the city water was used directly in the plating rinse tanks, the magnesium and calcium would be removed by the ion-exchange system but would needlessly reduce the life of the ion exchange resins.

|

یک سیستم RO (اسمز معکوس) دارای غشائی است که آب و درصد پایینی از یونها، معمولا کمتر از 5 درصد کل یون بارگذاری شده، از آن عبور میکند. هدف اصلی سیستم RO بهعنوان یک سیستم پیش تصفیه برای شرکت XYZ، قبل از اینکه از این آب در آبکاریهای مختلف مخازن خط تولید استفاده شود، حذف یونهای سخت آب مانند منیزیم و کلسیم است. اگر آب شهری به طور مستقیم در مخازن شستشوی آبکاری استفاده شود، منیزیم و کلسیم توسط سیستم تبادل یون حذف میشوند اما بدون نیاز به کاهش عمر رزینهای تبادل یونی نخواهد بود.

|

|

|

|

Figure 2. Reverse Osmosis System, 3,200 gallon per-day output at Company XYZ.

|

شکل 2. سیستم اسمز معکوس، با خروجی 3200 گالن در روز در شرکت XYZ.

|

|

Figure 2 shows the RO system at Company XYZ. It should be noted that a typical RO system is about 50% efficient since it relies on pressure to push the pure water through the RO membrane (against the osmotic pressure), leaving the hard water ions behind. Therefore, 100 gallons of incoming water produces about 50 gallons of low ion water and 50 gallons of high ion wastewater.

|

شکل 2 سیستم RO را در شرکت XYZ نشان میدهد. لازم به ذکر است که یک سیستم RO معمولی حدود 50 درصد کارآیی دارد زیرا مبتنی بر فشار است که آب خالص را از طریق غشای RO (در برابر فشار اسمزی) عبور داده و یونهای سخت آب را پشت سر میگذارد. بنابراین 100 گالن آب ورودی حدود 50 گالن آب با یون پایین و 50 گالن فاضلاب با یون بالا تولید میکند.

|

|

Each rinse tank and the chrome exhaust scrubber have dedicated sets of ion exchange columns (DI) to remove dissolved metals and other ionic impurities as the water in each system recirculates through the tank and the columns. The pump on each DI tank is very small, resulting in low electrical use. The DI units start with particulate filters, followed by carbon filters for particulate and organic material removal. Next, water is passed through the DI columns to remove the dissolved metal ions and other cations and anions. These columns eventually become saturated with ions and must be sent out for regeneration where the ions are stripped off the active sites on the DI resin and are ready for another cycle of use. Only the DI columns used for the chromium and copper plating rinses go out as hazardous waste compared to the previous process, where the sludge from all the tanks went out as hazardous waste since there was no rinse water segregation. (Figure 3 shows schematically how the active sites on the DI resin beads act to pick up anions or cations from the rinse water.)

|

تمام مخازن شستشو و اسکرابرهای خروجی کروم به منظور حذف فلزات محلول و سایر ناخالصیهای یونی به مجموعهای از ستونهای تبادل یونی (DI) اختصاص داده شدهاند بدین صورت که آب در هر سیستم از طریق مخزن و ستونها سیرکوله میشود. پمپ در مخازن DI بسیار کوچک است و در نتیجه باعث کاهش مصرف برق میشود. واحدهای DI در ابتدا فیلترهای ذرات دارند و به دنبال آن فیلترهای کربن برای حذف مواد آلی و ذرات ریز وجود دارد. سپس آب از ستونهای DI عبور داده میشود تا یونهای فلزی محلول و سایر کاتیونها و آنیونها را حذف کند. این ستونها در نهایت با یون اشباع میشوند و باید برای بازسازی فرستاده شوند، جایی که یونها از محلهای فعال در رزین DI جدا میشوند و برای سیکل کاری دیگری آماده میشوند. در مقایسه با فرایند قبلی، فقط ستونهای DI شستشوی آبکاری کروم و مس پسماندهای خطرناک تولید میکنند، ولی لجن تمامی مخازن بهعنوان زبالههای خطرناک خارج میشود، چونکه سیستم جداسازی آب شستشو وجود ندارد. (شکل 3 به صورت شماتیک نشان میدهد که چگونه سایتهای فعال بر روی مهرههای رزینهای DI تاثیر میگذارند تا آنیونها یا کاتیونها را از آب شستشو جدا کنند).

|

|

|

|

Figure 3. Mixed-bed DI system showing anion and cation exchange on the resin beads.

|

شکل 3: سیستم DI بسترمختلط نشاندهنده تبادل آنیون و کاتیونی برروی مهرههای رزین است.

|

|

The DI systems remove the metal ions from the plating tank rinses and the metal ions and salts from the cleaning rinses and acid rinses. Regenerating the ion exchange columns is the means of removing the metals from the resin columns and allows the columns and resins to be reused. There are transportation and treatment costs associated with each column regeneration, and costs approximately $300 per DI column regeneration. Figure 4 shows one of the skid-mounted DI systems at Company XYZ used for one of the rinse tanks. Since the column regeneration costs are a major portion of the new system’s operating cost, conservative estimates were used to determine the DI tank life. All the DI tanks have lasted longer than the estimates.

|

سیستمهای DI، یونهای فلزی را از آب شستشوی مخازن آبکاری و یونهای فلزی و نمکها را از آب شستشوی نظافتی و آب شستشوی اسید حذف میکنند. بازسازی ستونهای تبادل یونی به معنای حذف فلزات از ستونهای رزین است و اجازه میدهد که ستونها و رزینها مجددا استفاده شوند. هزینههای حمل و نقل و تعمیرات برای بازسازی هر یک از ستونها وجود دارد و این هزینهها تقریبا برابر با 300 دلار برای بازسازی هر ستون DI است. شکل 4 یکی از سیستمهای DI نصب شده در شرکت XYZ موجود در یکی از مخازن شستشو را نشان میدهد. از آنجا که هزینههای بازسازی ستون بخش عمدهای از هزینههای عملیاتی سیستم جدید است، تخمینهای محافظهکارانهای برای تعیین عمر مخزن DI صورت میپذیرد. تمام مخازن DI عمر طولانیتری از تخمینها دارند.

|

|

|

|

Figure 4. DI system for one of the plating rinse tanks.

|

شکل 4. سیستم DI برای یکی از مخازن شستشوی آبکاری.

|

|

There was one start-up issue that caused the scrubber DI tanks to have a much shorter life. Fine “silt” from the scrubber was being flushed out during start-up and caused physical plugging of the DI tanks. After the initial purge of the scrubber, the tanks no longer had problems.

|

مشکلی در راهاندازی سیستم وجود داشت که باعث شده بود مخازن DI اسکرابر عمر بسیار کوتاهتری داشته باشند. "گل و لای" ریزدانه در هنگام راهاندازی از اسکرابر بیرون ریخته بود و باعث بسته شدن مخازن DI شده بود. بعد از پاکسازی اولیه اسکرابر، مخازن دیگر مشکلی نداشتند.

|

|

Electricity Costs: Original Water Treatment System Compared to New RO-DI System

|

| |

kWh/year

|

Cost ($/year)

|

|

Total Electricity Consumption by Electro-Precipitation

|

192,196

|

$16,041

|

|

RO/DI System

|

|

RO/DI Water Treatment System to Replace Electro-Precipitation

|

37,517

|

$3,114

|

|

Total Electricity Saved:

|

154,679

|

$12,927

|

|

Cost per kWh is $.083 (blended cost)

|

|

Table 1. Annual electricity savings.

|

|

هزینههای برق: سیستم تصفیه آب اصلی در مقایسه با سیستم RO-DI جدید

|

|

هزینه (دلار درسال)

|

کیلو وات ساعت سالیانه

|

|

|

16041

|

192196

|

مصرف برق کل توسط روش رسوب الکتریکی

|

|

سیستم RO/DI

|

|

3114

|

37517

|

سیستم تصفیه آب برای جایگزینی رسوب الکتریکی

|

|

12927

|

154679

|

کل میزان صرفهجویی در مصرف برق:

|

|

هزینه به ازای هر کیلووات ساعت 0.83 دلار (هزینههای مختلط) است.

|

|

جدول 1. صرفهجویی سالیانه در مصرف برق

|

The electricity utilization of the new system is almost an 80% reduction compared to the old system, primarily due to the elimination of compressed air and the overall reduction in pump sizes. Table 1 summarizes the electricity use of the old electro precipitation system compared to the new system.

|

مصرف برق سیستم جدید نسبت به سیستم قدیمی تقریبا 80 درصد کاهش دارد، که عمدتا به دلیل حذف هوای فشرده و کاهش کلی اندازه پمپهاست. جدول 1 استفاده از انرژی الکتریکی سیستم رسوب الکتریکی قدیمی را در مقایسه با سیستم جدید به صورت خلاصه نشان میدهد.

|

|

The RO/DI treatment process has the following electricity consuming components which run only during plating line operation (24 hours, 6 days/week):

|

فرایند تصفیه RO/DI دارای اجزای مصرفکننده برق زیر است که فقط در طول عملیات خطوط آبکاری (24 ساعته و 6 روز در هفته) کار میکنند:

|

|

(7) 1/4 HP Rinse Tank Water Recirculation Pumps (small tanks)

(1) 1/2 HP Rinse Tank Water Recirculation Pump (Chrome)

(1) 1 HP Cleaning Tank Recirculation Pump

(1) 5 HP RO Pump

|

7 عدد پمپ سیرکولاسیون مخزن با قدرت 4/1 اسب بخار (مخازن کوچک)

1 عدد پمپ سیرکولاسیون مخزن رطوبتی با قدرت 2/1 اسب بخار (کروم)

1 عدد پمپ سیرکولاسیون مخزن پاکسازی با قدرت 1 اسب بخار

1 عدد پمپ RO با قدرت 5 اسب بخار

|

|

Although the RO pump is relatively large compared to the other motors (5 HP), it is utilized approximately 50% of the time compared to the old system’s large pump (5.8 HP), which ran continuously.

|

اگرچه پمپ RO نسبت به موتورهای دیگر نسبتا بزرگ (5 اسب بخار) است، اما تقریبا 50 درصد از زمان در مقایسه با پمپ بزرگ سیستم قدیمی (5.8 اسب بخار) که به طور مداوم عمل میکند، صرفهجویی میکند.

|

|

Annual Costs ($.083/kWh)

|

| |

Original Electro- Precipitation

|

New RO/DI

|

Net Savings

|

|

Electric, pumps, etc.

|

$7,160

|

$3,114

|

$4,046

|

|

Electric, compressed air

|

$8,881

|

$0

|

$8,881

|

|

Sludge Disposal/ Column Regeneration

|

$7,900

|

$12,000

|

(-$4,100)

|

|

Scrubber Maintenance

|

$22,400

|

$9,600

|

$12,800

|

|

Totals

|

$46,341

|

$24,714

|

$21,627

|

|

Table 2. Summary of operating costs, old system, new RO/DI system.

|

|

هزینه های سالیانه (0.83 دلار به ازای هر کیلو وات ساعت)

|

|

صرفهجویی خالص

|

RO/DI جدید

|

رسوب الکتریکی اصلی

|

|

|

4046

|

3114

|

7160

|

هزینه برق، پمپها و غیره

|

|

8881

|

0

|

8881

|

هزینه برق، هوای فشرده

|

|

4100-

|

12000

|

7900

|

دفع لجن و تعمیر ستون

|

|

12800

|

9600

|

22400

|

تعمیر و نگهداری اسکرابر

|

|

21627

|

24714

|

46341

|

مجموع

|

|

جدول 2. خلاصهای از هزینههای عملیاتی سیستم قدیمی، سیستم RO/DI جدید

|

|

CONCLUSIONS

Table 2 is a summary of the costs and operating expenses associated with the original system of water treatment using electro-precipitation and the operating costs associated with the RO/DI system. As shown, the main operating expense of the new RO/DI system is the cost of regenerating the DI columns, estimated at $12,000/year since the system has been running since April 2011. This new expense is offset by the reduced electrical use both in pump motors and in compressed air use (savings of $12,927/year) along with the elimination of sludge disposal ($7,882/year). Scrubber maintenance costs are expected to go down by 50–75% (from every 6 months to up to two years between maintenance cycles) due to a reduction in bio-fouling by reducing organics in the scrubber water.

|

نتیجهگیری

جدول 2 خلاصهای از مخارج و هزینههای عملیاتی مربوط به سیستم اصلی تصفیه آب رسوب الکتریکی و هزینههای عملیاتی مرتبط با سیستم RO/DI را بیان نموده است. همانطور که در این جدول نشان داده شده است، هزینه عملیاتی اصلی سیستم جدید RO/DI هزینه بازسازی ستون DI است که از 12000 دلار در سال از زمانی که سیستم از آوریل 2011 شروع به کار کرده است، تخمین زده میشود. این هزینه جدید توسط کاهش مصرف برق در پمپ موتور و توسط هوای فشرده (صرفهجویی 12927 دلاری در سال) همراه با دفع لجن (7882 دلار در سال) جبران میشود. به علت کاهش بهرهوری زیست محیطی توسط کاهش مواد آلی در آب اسکرابر انتظار میرود که هزینههای تعمیر و نگهداری اسکرابر از 50 تا 75 درصد (از هر 6 ماه تا دو سال بین سیکلهای تعمیر و نگهداری) کاهش یابد.

|

|

The combination of environmental improvements, including elimination of hazardous sludge waste and reduction in electricity consumption, resulted in a total annual operating cost savings of $21,627 for Company XYZ. The simple payback after the NYSERDA rebate is expected to be two-and-half years. The overall process control of each rinse tank is much easier with a simple DI tank exchange after the tank reaches saturation. Overall rinse water cleanliness is noticeably better, with even the chrome rinse tanks being clear rather than yellow from the chromic acid drag-out.

|

ترکیبی از پیشرفتهای زیست محیطی، از جمله حذف زبالههای لجن خطرناک و کاهش مصرف برق، موجب صرفهجویی در هزینه کلی عملیاتی سالانه 21627 دلار برای شرکت XYZ شد. انتظار میرود بازپرداخت آسان پس از تخفیف NYSERDA دو سال و نیم باشد. کنترل کامل فرایند هر مخزن شستشو با یک تبادل ساده مخزن DI پس از اینکه مخزن اشباع شد، بسیار سادهتر میشود. بهطورکلی پاکسازی آب شستشو بهطورقابلتوجهی بهتر است، حتی اگر مخازن شستشوی کروم تمیز شود از رنگ زرد ناشی از بیرون ریختن اسید کرومیک بهتر است.

|

| |

|

environmental controls

CONVERSION OF PLATING LINE RINSES

TO A CLOSED-LOOP DEIONIZATION

SYSTEM

BY DAVE FISTER, SENIOR STAFF ENGINEER, NEW YORK STATE POLLUTION

PREVENTION INSTITUTE AT ROCHESTER INSTITUTE OF TECHNOLOGY,

ROCHESTER, N.Y.Background. An upstate New York manufacturing company (Company XYZ)has a captive plating shop with hard chrome, black oxide, and copper platingprocesses.The chrome, copper and black oxide plating lines all have rinse tanks toremove any heavy metal residue or other chemicals as parts move from tank totank. Since regulatory requirements limit the amount of dissolved heavy metalsand other effluents that can be released into the sewer system, CompanyXYZ also has in-house wastewater treatment capabilities to remove dissolvedmetal from their rinse water. Their method for accomplishing wastewatertreatment was changed dramatically in early 2011, resulting in plating processimprovements and electricity reductions.

Overview.Company XYZ worked in collaboration with NYSP2I (New YorkState Pollution Prevention Institute) on a Lean, Energy & Environment assessment,which resulted in an opportunity to convert their rinse waste processingin their plating lines and chrome exhaust scrubber. This consisted of eliminatingthe existing electro-precipitation process and moving to a reverse osmosis,deionization system (RO-DI). The results were consistently cleaner rinse water,reduced electricity use, and reduced maintenance on the chrome exhaustscrubber. The annual electricity savings, scrubber maintenance savings, addedcost of resin column generation resulted in a net annual savings of $21,627with an expected simple payback of two and a half years (after the NYSERDAcapital rebate of $25,000). Total capital cost, including new equipment purchaseand old equipment removal, was approximately $80,000.

Lean, Energy & Environment (LE2) Approach.A Lean, Energy and Environment(LE2) approach was used to identify environmental and energy savings forCompany XYZ. LE2 combines two programs previously developed by the U.S.Environmental Protection Agency; the Lean and Energy program, and theLean and Environment program. The Lean and Energy program offers practicalstrategies and techniques to Lean implementers about how to improveLean results while reducing energy use, costs, and risk. Similarly, the Leanand Environment program offers practical strategies and techniques to Leanimplementers about how to improve lean results while achieving environmentalperformance goals. LE2 combines both of these programs into a singleassessment program.Energy waste and material waste are non-value added aspects of manufacturing,just as much as labor waste. The use of all three aspects of manufacturingallows a company to find significant waste across their entire manu-

؟؟؟

Figure 1. Simple example of a lean value stream map with energy and environmental components added.

facturing process by combining labor, materials, energy, and environmentalcomponents to each process step.For Company XYZ the primary focus of the LE2 was on the energy andwaste aspect of their plating operation and less on the lean aspects of theoperation since energy and environmental issues were dominant. Partial capitalfunding and engineering funding was provided by a combination of fundsfrom the New York Department of Environmental Conservation (engineeringfunding) and the New York State Energy Research and Development Authority(capital funding assistance).Figure 1 is an example of two plating process steps using lean but alsoincluding energy and environmental items. Lean typically focuses on operatortime, distance of part travel, lags between operations, scrap, etc. Figure 1shows the energy and environmental opportunities in red. For energy, thereare direct electrical costs associated with ventilation fans and tank heating.There are indirect costs associated with heating or cooling of make-up air fromthe exhaust ventilation. There are secondary energy costs not shown in thisexample for pumping wastewater to waste treatment, wastewater mixing, andsludge presses that would be typical of a plating operation.There are costs of hazardous materials used in the alkaline cleaning operationsuch as the purchase costs, protective equipment for operators, neutralization chemicals in wastewater treatment, and sludge disposal as a hazardous.

؟؟؟

Figure 2. Reverse Osmosis System, 3,200-

gallon per-day output at Company XYZ.

waste or regulated waste. Finally, in therinsing process there is the cost of water inpurchasing, sewer charges, and treatmentand testing costs before disposal to sewer.

Original Rinse Water Treatment Processand Associated Costs.Company XYZ’s originalrinse water treatment to remove dissolvedmetals was with electro-precipitation.(Electro-precipitation is a technologyusing a combination of oxygen from airand electrochemical reactions at the anodeand cathode that causes dissolved metalsto precipitate out of solution and forma sludge.) The process does not requirechemical additives, unlike other methodsof treating dissolved metals. CompanyXYZ would recirculate the treated waterback through their rinsing system andtheir scrubber until sufficient salts builtup in the water to cause rinsing problems.The system used significant amounts ofcompressed air to oxygenate the water andsignificant electricity—both for pumpingwater through the system and forthe precipitation electrodes. This systemalso treated the scrubber water from thechrome exhaust system in the same way. Chrome mist from the chrome platingtanks was captured by the scrubber water. This scrubber water requiredtreatment in the same electro-precipitation system to remove the chromium.The total energy consumption of the electro-precipitation water treatmentwas 192,196 kWh per year at a total electricity cost of $16,041 per year. Theannual cost for disposal of the hazardous sludge from the electro-precipitationprocess was approximately $7,900.Another cost was scrubber ball disposal twice a year due to biofoulingassociated with high mineral and organic content of the recirculated electroprecipitationwater. The electro-precipitation process cannot remove organicsand the acid and alkaline rinses produce salts, which also cannot be removedby this process. The cost of scrubber cleanout labor, scrubber ball replacement,and scrubber ball disposal as hazardous waste was approximately $22,400 peryear. Therefore, the total costs associated with the electro-precipitation processwere $46,341 per year.The original electro-precipitation treatment process had the following electricityconsuming components, which ran 24 hours a day and 7 days per week:

• (3) 1 HP Water Circulation Pumps

• (1) 2 HP Water Circulation Pump

• (1) 1 HP Reactor Pump

• (1) 1 HP Filter Pump

• (1) 5.8 HP Sludge Blower

؟؟؟

Figure 3. Mixed-bed DI system showing anion and cation exchange on the resin beads.

• Compressed Air (from mainsystem)

• Electrode rectifier

The electro-precipitation allowed salt and organic build-up so the rinsewater system was drained and replenished on a regular basis to keepthe contaminantlevels down. Due to this drain-and-replenish cycle, the rinse waterquality gradually degraded after the replenishment process. Therefore, therinse water had to be monitored to prevent poor rinsing of parts and chemicalcontamination of the plating tanks by dragout from the rinses.

New Rinse Water Treatment Process.The new process starts with a reverseosmosis system to pretreat the incoming city water. This water serves as makeupwater for tank evaporation and tank changeovers.An RO system (reverse osmosis) has a membrane that is permeable to water and a small percentage of ions, typically less than 5% of the total ion loading

؟؟؟

Figure 4. DI system for one of the plating rinse

tanks.

The primary purpose of the RO systemas a pretreatment for Company XYZ isto remove the hard water ions such asmagnesium and calcium before thiswater is used in the various platingline tanks. If the city water was useddirectly in the plating rinse tanks, themagnesium and calcium would beremoved by the ion-exchange systembut would needlessly reduce the life ofthe ion exchange resins.Figure 2 shows the RO system atCompany XYZ. It should be noted thata typical RO system is about 50% efficientsince it relies on pressure to pushthe pure water through the RO membrane(against the osmotic pressure),leaving the hard water ions behind.Therefore, 100 gallons of incomingwater produces about 50 gallons oflow ion water and 50 gallons of highion wastewater.Each rinse tank and the chrome exhaust scrubber have dedicated sets of ionexchangecolumns (DI) to remove dissolved metals and other ionic impuritiesas the water in each system recirculates through the tank and the columns.The pump on each DI tank is very small, resulting in low electrical use. TheDI units start with particulate filters, followed by carbon filters for particulateand organic material removal. Next, water is passed through the DI columns toremove the dissolved metal ions and other cations and anions. These columnseventually become saturated with ions and must be sent out for regenerationwhere the ions are stripped off the active sites on the DI resin and are readyfor another cycle of use. Only the DI columns used for the chromium andcopper plating rinsesgo out as hazardous waste compared to the previousprocess, where the sludge from all the tanks went out as hazardous wastesince there was no rinse water segregation. (Figure 3 shows schematically howthe active sites on the DI resin beads act to pick up anions or cations fromthe rinse water.)The DI systems remove the metal ions from the plating tank rinses and themetal ions and salts from the cleaning rinses and acid rinses. Regeneratingthe ion exchange columns is the means of removing the metals from the resincolumns and allows the columns and resins to be reused. There are transportationand treatment costs associated with each column regeneration, and costsapproximately $300 per DI column regeneration. Figure 4 shows one of theskid-mounted DI systems at Company XYZ used for one of the rinse tanks.Since the column regeneration costs are a major portion of the new system’soperating cost, conservative estimates were used to determine the DI tank life.All the DI tanks have lasted longer than the estimates.There was one start-up issue that caused the scrubber DI tanks to have amuch shorter life. Fine “silt” from the scrubber was being flushed out during start-up and caused physical plugging of the DI tanks. After the initial purgeof the scrubber, the tanks no longerhad problems.The electricity utilization of thenew system is almost an 80% reductioncompared to the old system, primarilydue to the elimination of compressedair and the overall reductionin pump sizes. Table 1 summarizesthe electricity use of the old electroprecipitationsystem compared to thenew system.The RO/DI treatment process hasthe following electricity consumingcomponents which run only duringplating line operation (24 hours, 6days/week):

• (7) 1/4 HP Rinse TankWater Recirculation Pumps(small tanks)

• (1) 1/2 HP Rinse TankWater Recirculation Pump(Chrome)

• (1) 1 HP Cleaning TankRecirculation Pump

• (1) 5 HP RO Pump

Although the RO pump is relativelylarge compared to the other motors(5 HP), it is utilized approximately50% of the time compared to the oldsystem’s large pump (5.8 HP), whichran continuously.

CONCLUSIONS

Table 2 is a summary of the costsand operating expenses associatedwith the original system of watertreatment using electro-precipitationand the operating costs associatedwith the RO/DI system. Asshown, the main operating expenseof the new RO/DI system is the costof regenerating the DI columns,estimated at $12,000/year since thesystem has been running since April2011. This new expense is offset bythe reduced electrical use both inpump motors and in compressed air use (savings of $12,927/year) along with the elimination of sludge disposal($7,882/year). Scrubber maintenance costs are expected to go down by 50–75%(from every 6 months to up to two years between maintenance cycles) due to areduction in biofouling by reducing organics in the scrubber water.The combination of environmental improvements, including elimination ofhazardous sludge waste and reduction in electricity consumption, resulted in atotal annual operating cost savings of $21,627 for Company XYZ. The simplepayback after the NYSERDA rebate is expected to be two-and-half years. Theoverall process control of each rinse tank is much easier with a simple DI tankexchange after the tank reaches saturation. Overall rinse water cleanliness isnoticeably better, with even the chrome rinse tanks being clear rather thanyellow from the chromic acid dragout.

ACKNOWLEDGMENTS

Funding for this research project was provided by the New York State PollutionPrevention Institute (NYSP2I) through a grant from the New York StateDepartment of Environmental Conservation (NYDEC) and the New York StateEnergy Research and Development Authority (NYSERDA).Disclaimer: Any opinions, findings, conclusions or recommendationsexpressed are those of the author(s) and do not necessarily reflect the views ofthe Department of Environmental Conservation. NYSERDA has not reviewedthe information contained herein, and the opinions expressed in this report donot necessarily reflect those of NYSERDA or the State of New York.

BIO

David Fister is a senior staff engineer at the New York State Pollution Prevention Instituteat Rochester Institute of Technology (RIT). Fister gained 17 years’ manufacturing experiencein light industry before he joined RIT. He worked for four years in ManufacturingTechnology at Eastman Kodak and 13 years at Bausch & Lomb in various areas ofmanufacturing and research. Mr. Fister has worked at RIT for 11 years. He has industriaexperience in plating, powder coating, parts cleaning, metallurgy, water purification, andwater recovery. He has been part of the New York State Pollution Prevention Institute sinceits inception three years ago. Recent work has focused on parts cleaning in manufacturing,methods of improving water use, plating waste minimization, and energy optimization in cleaning, drying, and curing operations